Die richtige Ausrichtung zwischen einer Pumpe und ihrem Antriebsmotor ist ein entscheidender Faktor für den zuverlässigen und effizienten Betrieb des Pumpensystems. Eine Fehlausrichtung kann zu einer Reihe von Problemen führen, darunter übermäßige Vibrationen, vorzeitiger Lagerausfall und erhöhter Stromverbrauch.

Um eine präzise Ausrichtung zu erreichen, ist ein systematischer Prozess zum Messen und Korrigieren der relativen Positionen der Pumpen- und Motorwellen erforderlich. In diesem Artikel werden wir die wichtigsten Schritte zur richtigen Ausrichtung durchgehen. Ausrichten einer Pumpe mit ihrem Motor, von der Vorbereitung und Grobausrichtung bis hin zu den endgültigen Messuhrablesungen und der Dokumentation.

Schritt 1: Stellen Sie eine ordnungsgemäße Montage und Nivellierung sicher

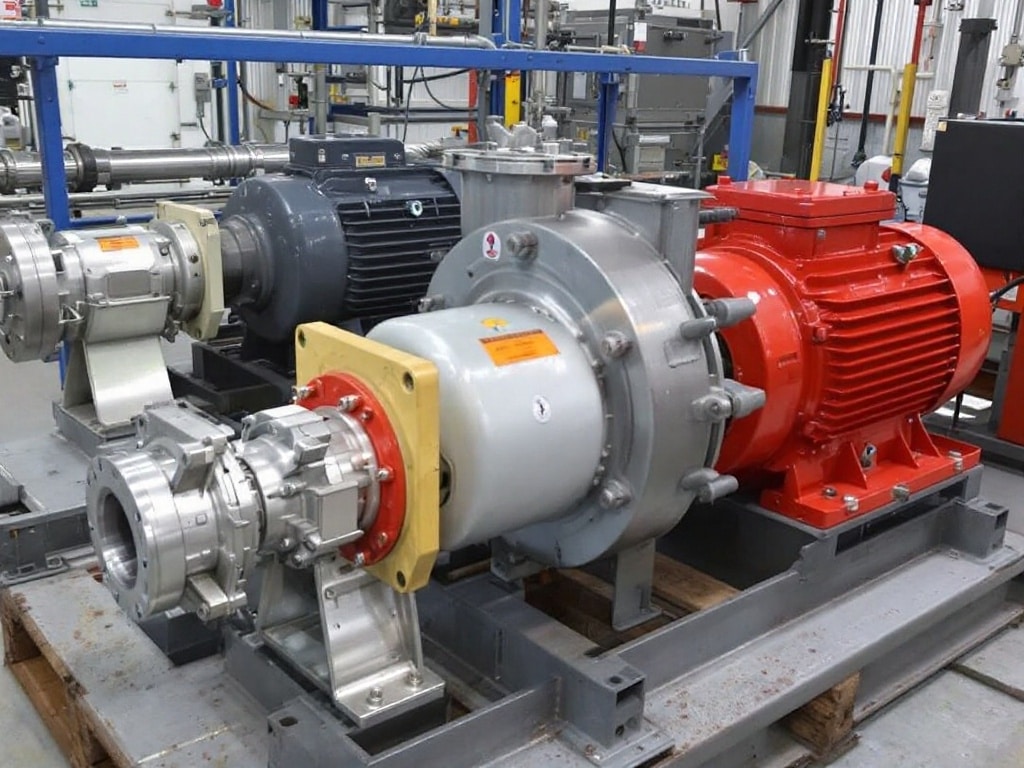

Bevor Sie mit der Ausrichtung beginnen, müssen Pumpe und Motor ordnungsgemäß auf einer flachen, starren Unterlage oder einem Rahmen montiert werden. Verwenden Sie eine Präzisionswaage, um sicherzustellen, dass Pumpe und Motor in alle Richtungen waagerecht stehen.

Schritt 2: Kupplungshälften verbinden

Der nächste Schritt besteht darin, die Kupplungshälften zwischen der Pumpen- und der Motorwelle locker zu verbinden. Lassen Sie die Kupplungsbolzen gerade so locker, dass sich die Kupplungsflächen noch unabhängig voneinander bewegen können. Auf diese Weise können Sie die Fehlausrichtung zwischen den beiden Wellen messen. Befolgen Sie unbedingt die Anweisungen des Kupplungsherstellers bezüglich des Abstands zwischen den Kupplungshälften.

Schritt 3: Winkelausrichtung prüfen

Eine Winkelfehlstellung tritt auf, wenn die Mittellinien der Pumpen- und Motorwellen nicht parallel sind. Um eine Winkelfehlstellung zu prüfen, befestigen Sie eine Messuhr an einer Kupplungshälfte, so dass die Messuhrspitze auf der Fläche der gegenüberliegenden Kupplungshälfte aufliegt.

Drehen Sie die Welle von Hand und beobachten Sie die Anzeigewerte an den Positionen 12, 3, 6 und 9 Uhr. Passen Sie die Motorposition mithilfe von Unterlegscheiben an, bis die Differenz der Messwerte innerhalb der vom Hersteller angegebenen Toleranz liegt, normalerweise 0,002 bis 0,005 Zoll pro Zoll Kupplungsdurchmesser.

Schritt 4: Parallelversatz prüfen

Eine parallele Fehlausrichtung tritt auf, wenn die Mittellinien der Pumpen- und Motorwellen parallel, aber nicht konzentrisch sind. Bewegen Sie die Messuhrspitze, während sie noch an einer Kupplungshälfte befestigt ist, zum Außendurchmesser der gegenüberliegenden Kupplungshälfte.

Drehen Sie die Welle erneut und notieren Sie die Messwerte an den vier Uhrpositionen. Passen Sie die Motorposition seitlich und vertikal an, bis der Messwertunterschied im akzeptablen Bereich liegt, normalerweise 0,002 bis 0,005 Zoll.

Schritt 5: Ausrichtungsprüfungen wiederholen

Nachdem Sie die Winkel- und Parallelausrichtung angepasst haben, wiederholen Sie die Prüfungen in den Schritten 3 und 4. Es können mehrere Iterationen erforderlich sein, um eine akzeptable Ausrichtung in beiden Ebenen zu erreichen. Seien Sie geduldig und nehmen Sie kleine, inkrementelle Anpassungen vor, um eine Überkorrektur zu vermeiden.

Schritt 6: Endgültiges Anziehen und Überprüfen

Sobald die Ausrichtung innerhalb der Toleranz liegt, ziehen Sie die Motorschrauben mit dem vom Hersteller angegebenen Drehmoment fest. Führen Sie dann eine letzte Ausrichtungsprüfung durch, um sicherzustellen, dass sich während des Anziehens nichts verschoben hat. Wenn die Ausrichtung weiterhin akzeptabel ist, ziehen Sie die Kupplungsschrauben gemäß den Anweisungen des Herstellers fest an. Pumpe und Motor sind nun richtig ausgerichtet und betriebsbereit.