Arten korrosiver Umgebungen

Chemische Verarbeitung

Der tägliche Kontakt mit aggressiven Chemikalien schädigt Standarddichtungen und führt zu Leckagen und Ausfallzeiten. Der Umgang mit Säuren, Basen, Lösungsmitteln und anderen reaktiven Substanzen stellt besondere Herausforderungen für die Dichtungsintegrität dar.

Berücksichtigen Sie bei der Auswahl von Gleitringdichtungen die jeweils verwendeten Chemikalien. Fluorkohlenstoff-Elastomere eignen sich für aggressive Säuren, während Perfluorelastomere hohen Temperaturen standhalten. Dichtfläche Materialien wie Siliziumkarbid oder Kohlenstoffgraphit widerstehen abrasiven und korrosiven Chemikalien.

Öl und Gas

Harte Bedingungen wie hohe Temperaturen, aggressive Chemikalien und abrasive Partikel führen zu schnellem Verschleiß und verursachen Dichtungsfehler, die den Betrieb unterbrechen und die Wartungskosten erhöhen.

Schwefelwasserstoff (H₂S) ist ein weit verbreitetes Korrosionsmittel. Es verursacht Spannungsrisse, insbesondere in Sauergasfeldern. Dichtungen aus H₂S-resistenten Materialien wie hochwertigem Edelstahl oder modernen Verbundwerkstoffen gewährleisten langfristige Zuverlässigkeit. Bei Offshore-Bohrungen kommt es zu zusätzlichen Herausforderungen durch den Kontakt mit Salzwasser, das die Korrosion beschleunigt.

Rohöl enthält oft Sand und Partikel, die die Dichtungsoberflächen erodieren. Gleitringdichtungen mit harten Oberflächen, wie Siliziumkarbid, halten diesem Abrieb stand. Hochdruckumgebungen erfordern Dichtungen, die erheblichem Druck standhalten, ohne ihre Integrität zu beeinträchtigen.

Pharmazeutische Herstellung

Der Kontakt mit aggressiven Chemikalien, Lösungs- und Reinigungsmitteln führt zu einer schnellen Verschlechterung der Dichtungsmaterialien, was zu Lecks und möglicher Kontamination führen kann.

Die bei der Arzneimittelherstellung verwendeten Säuren und Basen sind hochreaktiv und können Standarddichtungsmaterialien verschleißen. Lösungsmittel können bestimmte Elastomere aufquellen lassen oder auflösen, was die Dichtungsintegrität beeinträchtigt. Häufiges Reinigen mit Mitteln wie Natriumhypochlorit oder Wasserstoffperoxid erhöht die chemische Belastung zusätzlich.

PTFE (Polytetrafluorethylen) und FFKM (Perfluorelastomer) bieten eine hervorragende chemische Beständigkeit. Diese Materialien widerstehen rauen Bedingungen, ohne sich abzunutzen, und gewährleisten so eine längere Lebensdauer der Dichtung.

Doppeldichtungen oder Gasbarrieredichtungen bieten zusätzlichen Schutz, indem sie das Prozessfluid von den Dichtungsflächen isolieren und so das Korrosionsrisiko verringern.

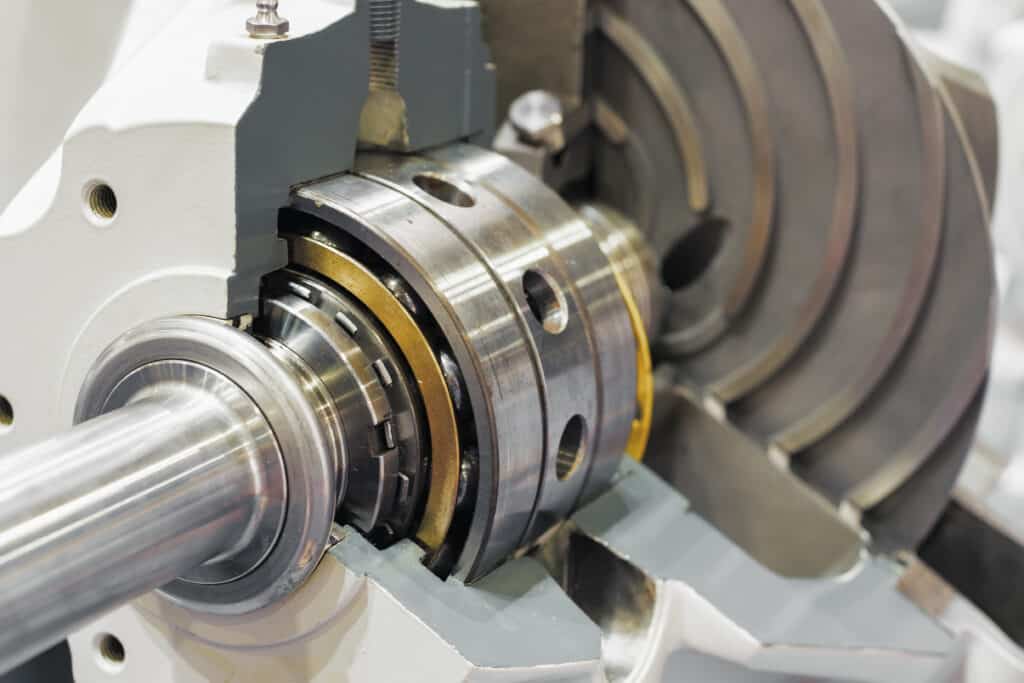

Gleitringdichtungstypen für korrosive Umgebungen

Balgdichtungen

In korrosiven Umgebungen bieten Balgdichtungen zuverlässigen Schutz. Balgdichtungen aus Teflon eignen sich hervorragend für den Umgang mit aggressiven Chemikalien, während Balgdichtungen aus Gummi bei abrasiveren Bedingungen hervorragende Ergebnisse erzielen.

Teflon-Balgdichtungen

Gleitringdichtungen in rauen chemischen Umgebungen profitieren von Teflon-Faltenbalgdichtungen. Diese Dichtungen verwenden Teflon, das für seine außergewöhnliche chemische Beständigkeit bekannt ist, und eignen sich hervorragend für Anwendungen mit aggressiven Substanzen. Sie gewährleisten Langlebigkeit und Zuverlässigkeit in korrosiven Umgebungen. Teflon-Faltenbalgdichtungen bieten Flexibilität und gleichen Fehlausrichtungen und Wärmeausdehnung aus. Sie bieten robusten Schutz und sind daher ideal für anspruchsvolle Industriebedingungen.

Gummibalgdichtungen

Gummibalgdichtungen sind für ihre Flexibilität und Haltbarkeit bekannt und bieten zuverlässige Leistung in korrosiven Umgebungen. Sie sind wirksam gegen chemische Einflüsse und bieten gleichzeitig robuste Dichtungseigenschaften. Ihr einzigartiges Design absorbiert Fehlausrichtungen und Wellendurchbiegung, wodurch der Verschleiß minimiert und die Lebensdauer verlängert wird. Die Installation ist unkompliziert und macht sie zu einer effizienten Lösung für Anwendungen, die eine hohe Korrosionsbeständigkeit erfordern.

Drückerdichtungen

Drückerdichtungen sorgen durch einen Federmechanismus für Langlebigkeit und Zuverlässigkeit Dadurch bleibt auch bei Verschleiß der optimale Kontakt zwischen dem primären Dichtelement und der rotierenden Oberfläche erhalten.

Aufgrund ihrer Fähigkeit, hohen Temperaturen und Drücken standzuhalten, eignen sie sich für verschiedene industrielle Anwendungen. Branchen wie die chemische Verarbeitung, Petrochemie und Pharmazie profitieren von diesen Dichtungen, um Lecks und Verunreinigungen zu verhindern.

Patronendichtungen

Patronendichtungen bieten eine robuste und benutzerfreundliche Lösung für den Umgang mit korrosiven Umgebungen. Diese Dichtungen sind vormontiert und machen den komplizierten Installationsprozess herkömmlicher Dichtungen überflüssig. Dadurch wird das Risiko von Installationsfehlern minimiert. Dieses Konstruktionsmerkmal führt zu besserer Leistung und längerer Lebensdauer.

Patronendichtungen sind in korrosiven Umgebungen aufgrund ihrer Konstruktion aus hochwertigen, korrosionsbeständigen Materialien wie Hastelloy, Inconel und verschiedenen Keramikverbundstoffen hervorragend geeignet. Diese Materialien ermöglichen die Dichtungskomponenten um aggressiven Chemikalien und extremen Temperaturen standzuhalten, ohne sich zu zersetzen.

Mit Patronendichtungen wird die Wartung zum Kinderspiel. Da die Komponenten in einer einzigen Patrone gekapselt sind, ist der Austausch oder die Wartung weniger zeitaufwändig, was Ausfallzeiten und Wartungskosten reduziert. Integrierte Spülöffnungen erleichtern die Reinigung und verlängern die Lebensdauer der Dichtung zusätzlich.

PTFE-Keildichtungen

PTFE-Keildichtungen weisen eine außergewöhnliche Beständigkeit gegen ein breites Spektrum an Chemikalien auf. PTFE oder Polytetrafluorethylen bleibt nicht reaktiv und verhindert so einen schnellen Abbau bei Kontakt mit aggressiven Substanzen.

PTFE-Keildichtungen sind vielseitig einsetzbar, da sie sowohl hohen als auch niedrigen Temperaturen standhalten und sich daher für verschiedene Anwendungen eignen. Diese Dichtungen behalten ihre Integrität und Leistung auch bei extrem kalten oder heißen Bedingungen. Ihr niedriger Reibungskoeffizient reduziert den Verschleiß beweglicher Teile und verlängert so die Lebensdauer der Maschine.

Häufig verwendete Materialien für korrosive Umgebungen

Metalle

Edelstahl, insbesondere die Güten 316 und 304, ist aufgrund seiner Erschwinglichkeit und Beständigkeit gegen verschiedene Korrosionsmittel eine häufige Wahl. Seine Vielseitigkeit und Verfügbarkeit machen ihn zu einem bevorzugten Material für zahlreiche Anwendungen.

Für härtere Bedingungen eignet sich Hastelloy, eine Nickel-Molybdän-Legierung, die sowohl oxidierenden als auch reduzierenden Umgebungen widersteht. Es wirkt Lochfraß und Spannungsrisskorrosion entgegen und ist daher ideal für aggressive chemische Umgebungen. In Branchen wie der chemischen Verarbeitung und Abwasserbehandlung wird Hastelloy häufig verwendet.

Bei extremen Temperaturen und hoher Korrosionsbelastung ist Inconel die optimale Wahl. Diese Nickel-Chrom-Legierung bietet außergewöhnliche Festigkeit und Korrosionsbeständigkeit sowohl in sauren als auch in alkalischen Umgebungen. Inconel behält seine Integrität auch unter extremer thermischer Belastung und eignet sich daher für anspruchsvolle Anwendungen wie die Luft- und Raumfahrt und den Schiffsbau.

Keramik

Keramik, insbesondere Siliziumkarbid und Wolframkarbid, eignet sich hervorragend für Gleitringdichtungen in korrosiven Umgebungen. Siliziumkarbid bietet eine hervorragende Verschleiß- und Korrosionsbeständigkeit und ist daher ideal für Anwendungen, bei denen Langlebigkeit und Zuverlässigkeit erforderlich sind. Dank seiner Härte und hohen Wärmeleitfähigkeit ist es in der Lage, hohe Temperaturen und aggressive Chemikalien effektiv zu bewältigen.

Wolframkarbid zeichnet sich außerdem durch seine Langlebigkeit und Verschleißfestigkeit aus. Es behält seine Integrität auch unter hohem Druck und in Gegenwart korrosiver Stoffe.

Polymere

PTFE, auch als Teflon bekannt, bietet beispiellose chemische Beständigkeit, geringe Reibung und hohe Temperaturbeständigkeit. Es eignet sich ideal für Dichtungsanwendungen, bei denen aggressive Chemikalien andere Materialien beschädigen könnten. Aufgrund seiner nicht reaktiven Beschaffenheit eignet es sich für den Einsatz mit Säuren, Basen und Lösungsmitteln und gewährleistet so eine langfristige Haltbarkeit unter anspruchsvollen Bedingungen.

FFKM oder Perfluorelastomer kombiniert die chemische Beständigkeit von PTFE mit der Flexibilität und Belastbarkeit von Elastomeren. FFKM-Dichtungen werden in Anwendungen eingesetzt, die eine robuste chemische Beständigkeit und die Fähigkeit erfordern, extremen Temperaturen und Drücken standzuhalten. Sie funktionieren zuverlässig in Prozessen mit konzentrierten Säuren, Lösungsmitteln und Kohlenwasserstoffen und behalten ihre Integrität ohne Verschlechterung.

Zu berücksichtigende Faktoren bei der Materialauswahl

Chemische Verträglichkeit

Identifizieren Sie die spezifischen Chemikalien, mit denen Ihre Dichtung in Kontakt kommt, ob Säuren, Basen, Lösungsmittel oder Kombinationen davon. Jede Chemikalie reagiert auf einzigartige Weise mit unterschiedlichen Materialien, sodass individuelle Lösungen und kein universeller Ansatz erforderlich sind.

Berücksichtigen Sie die Konzentration der Chemikalien, da höhere Konzentrationen Korrosion und Zersetzung beschleunigen können. Achten Sie auf das Vorhandensein von Verunreinigungen, die zu unvorhersehbaren Wechselwirkungen mit Dichtungsmaterialien führen können. Beispielsweise können bestimmte Elastomere mit reinen Substanzen eine ausreichende Leistung erbringen, versagen jedoch unter verunreinigten Bedingungen.

Temperatur

Berücksichtigen Sie sowohl die Betriebstemperaturen als auch mögliche Schwankungen. Hohe Temperaturen beschleunigen chemische Reaktionen und erhöhen die Korrosionsrate. Niedrige Temperaturen können Materialien spröde und fehleranfällig machen.

Bewerten Sie die Temperaturbeständigkeit möglicher Dichtungsmaterialien. Elastomere wie Viton und EPDM haben unterschiedliche Schwellenwerte. Viton verträgt höhere Temperaturen, während EPDM in kühleren Umgebungen besser funktioniert. Stellen Sie sicher, dass das Material seine mechanischen Eigenschaften unter den erwarteten Bedingungen beibehält.

Berücksichtigen Sie die Wärmeausdehnungseigenschaften der Materialien. Metalle und Polymere dehnen sich unterschiedlich aus und ziehen sich unterschiedlich zusammen. Inkompatible Wärmeausdehnungskoeffizienten können zu Dichtungsfehlern aufgrund von Spaltbildung oder übermäßiger Belastung bei Temperaturschwankungen führen.

Die Wärmeleitfähigkeit ist auch wichtig, um die Dichtungsintegrität aufrechtzuerhalten. Materialien mit schlechter Wärmeleitfähigkeit können Wärme einfangen, was zu lokalen Hotspots und vorzeitiger Verschlechterung führt.

Druck

Hochdruckbedingungen erfordern Werkstoffe, die sowohl unter korrosiver als auch unter physikalischer Belastung ihre Integrität bewahren. Werden diese Kriterien nicht erfüllt, führt dies zu Dichtungsfehlern, kostspieligen Ausfallzeiten und Sicherheitsrisiken.

Materialien müssen eine hohe Zugfestigkeit und Verformungsbeständigkeit unter Druck aufweisen. Edelstahl und Hochleistungslegierungen sind aufgrund ihrer Haltbarkeit und Beständigkeit gegen die korrosive Natur von Industrieflüssigkeiten oft geeignet. Nichtmetallische Optionen wie Hochleistungskeramik und Spezialpolymere bieten ebenfalls eine außergewöhnliche Druck- und Korrosionsbeständigkeit und sind daher ideal für bestimmte Anwendungen.

Abrasivität der Flüssigkeit

Abrasive Flüssigkeiten beschleunigen den Verschleiß von Dichtungen, was zu vorzeitigem Versagen und kostspieligen Ausfallzeiten führt. Bewerten Sie den Partikelgehalt, die Größe und die Härte der Flüssigkeit. Je abrasiver die Flüssigkeit, desto robuster muss das Dichtungsmaterial sein.

Materialien wie Siliziumkarbid und Wolframkarbid bieten eine außergewöhnliche Verschleißfestigkeit. Diese Materialien halten harten Interaktionen mit Schleifpartikeln stand und verlängern so die Lebensdauer der Dichtung. Achten Sie auf die Oberflächenbeschaffenheit der Dichtung; eine glattere Oberfläche verringert Reibung und Verschleiß und erhöht die Haltbarkeit.

Entscheiden Sie sich bei stark abrasiven Flüssigkeiten für Dichtungen mit harten Oberflächenmaterialien und modernen Schmieroptionen, um den direkten Kontakt mit abrasiven Partikeln zu minimieren.

Hygienische Anforderungen

Das gewählte Material muss weder mit der abzudichtenden Flüssigkeit noch mit den verwendeten Reinigungsmitteln reagieren. Dadurch werden schädliche Reaktionen vermieden, die die Abdichtung beeinträchtigen oder das Produkt verunreinigen könnten.

Ebenso wichtig ist die Oberflächenbeschaffenheit. Eine glatte Oberfläche minimiert Spalten, in denen sich Bakterien und Verunreinigungen ansammeln können, und ermöglicht so eine einfachere und effektivere Reinigung. Edelstahl wird aufgrund seiner Korrosionsbeständigkeit und einfachen Reinigung oft bevorzugt.

Einhaltung branchenspezifischer Vorschriften, wie z. B. FDA- oder EU-Richtlinien für Lebensmittel- und Pharmaanwendungen. Diese Vorschriften schreiben zulässige Materialien und deren erforderliche Eigenschaften vor und stellen sicher, dass durch die Dichtungen keine Verunreinigungen in das System gelangen.

Auch die thermischen Eigenschaften des Materials müssen berücksichtigt werden. Das Material muss den Temperaturen sowohl des Prozesses als auch der Reinigungszyklen standhalten, ohne sich zu zersetzen.

FAQs

Welche Wartungspraktiken verlängern die Lebensdauer von Gleitringdichtungen in korrosiven Umgebungen?

Überprüfen Sie Dichtungen regelmäßig auf Verschleiß, reinigen Sie sie, um korrosive Ablagerungen zu entfernen, und stellen Sie eine ordnungsgemäße Schmierung sicher. Ersetzen Sie beschädigte Teile umgehend und verwenden Sie kompatible Materialien, um die Lebensdauer von Gleitringdichtungen in rauen Umgebungen zu verlängern.

Gibt es Industriestandards für Gleitringdichtungen in korrosiven Anwendungen?

Ja, Industrienormen wie API 682 und ISO 21049 gewährleisten Zuverlässigkeit und Sicherheit für Gleitringdichtungen in korrosiven Anwendungen. Die Einhaltung der Normen verlängert die Lebensdauer der Dichtung und erhält ihre Leistung.

Wie kann ich frühe Anzeichen eines Dichtungsversagens in korrosiven Umgebungen erkennen?

Erkennen Sie frühzeitig Anzeichen eines Dichtungsversagens, indem Sie auf Lecks, ungewöhnliche Geräusche, Vibrationen oder Druck- und Temperaturänderungen achten. Überprüfen Sie die Dichtung regelmäßig auf Verschleiß, Risse oder chemische Zersetzung.