Die Auswahl der richtigen Werkstoffe für Gleitringdichtungen kann eine schwierige Aufgabe sein. Bei so vielen verfügbaren Optionen und kritischen Faktoren kann die falsche Wahl zu vorzeitigen Dichtungsfehler, kostspielige Ausfallzeiten und Sicherheitsrisiken.

In diesem Blogbeitrag erklären wir Ihnen, wie Sie die besten Materialien für Ihre Gleitringdichtungen auswählen. Wir behandeln die am häufigsten verwendeten Gleitring- und Sekundärdichtungsmaterialien und besprechen die wichtigsten zu bewertenden Faktoren, darunter Flüssigkeitsverträglichkeit, Temperatur- und Druckwerte, mechanische Eigenschaften und mehr.

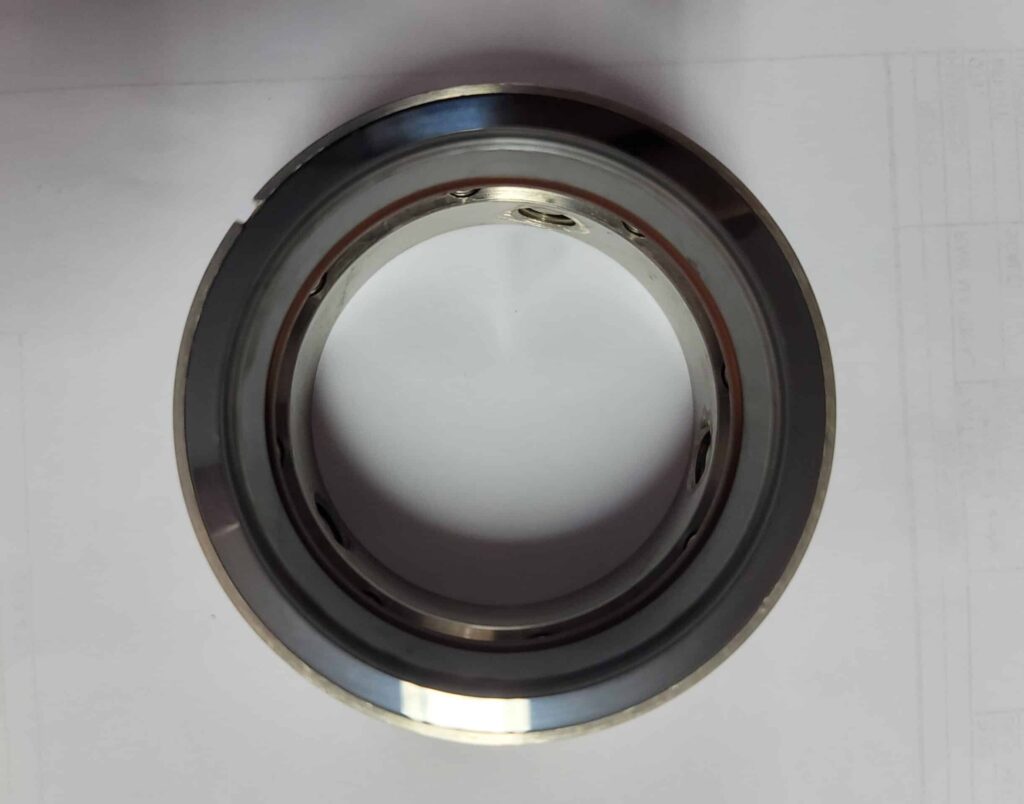

Häufig verwendete Werkstoffe für Gleitringdichtungen

Dichtungsflächenwerkstoffe

Der Dichtflächen sind das Herz eines Gleitringdichtung, die dafür verantwortlich sind, dass die Dichtfläche trotz anspruchsvoller Betriebsbedingungen dicht bleibt. Aufgrund ihrer einzigartigen Eigenschaften werden häufig folgende Werkstoffe für Gleitflächen verwendet:

- Kohlenstoff: Kohlenstoffgraphit ist aufgrund seiner selbstschmierenden Eigenschaften, seiner hervorragenden Wärmeleitfähigkeit und seiner Fähigkeit, sich an kleinere Unregelmäßigkeiten in der Passfläche anzupassen, eine beliebte Wahl für Dichtungsflächen. Es wird häufig in Wasser- und Niederdruckanwendungen verwendet, kann jedoch bei hohen Temperaturen oder in stark oxidierenden Umgebungen oxidieren.

- Siliziumkarbid: Siliziumkarbid ist ein extrem hartes, verschleißfestes Keramikmaterial mit hervorragender chemischer Beständigkeit und Dimensionsstabilität. Es wird häufig in anspruchsvollen Anwendungen mit hohen Temperaturen, Drücken und aggressiven Medien eingesetzt. Siliziumkarbid kann gesintert oder reaktionsgebunden werden, wobei letzteres eine verbesserte Thermoschockbeständigkeit bietet.

- Wolframcarbid: Wolframkarbid ist ein dichtes, verschleißfestes Material mit hoher Wärmeleitfähigkeit. Es wird häufig in Hochdruck- und Hochtemperaturanwendungen eingesetzt und ist beständig gegenüber abrasiven Medien. Bei schnellen Temperaturschwankungen kann Wolframkarbid jedoch zu thermischen Rissen neigen.

- Keramik: Fortschrittliche Keramiken wie Aluminiumoxid und Zirkonoxid bieten hervorragende Verschleißfestigkeit, chemische Inertheit und Hochtemperaturstabilität. Sie werden zunehmend unter schwierigen Betriebsbedingungen eingesetzt, beispielsweise in Hochdruckpumpen und Kompressoren, die aggressive Flüssigkeiten verarbeiten. Keramik kann jedoch spröde und anfällig für Thermoschocks sein.

- Glasgefülltes PTFE: Glasgefülltes PTFE (Polytetrafluorethylen) ist ein Verbundwerkstoff, der die geringe Reibung und chemische Beständigkeit von PTFE mit der verbesserten Verschleißfestigkeit und Dimensionsstabilität der Glasfasern kombiniert. Es wird häufig in chemisch aggressiven Umgebungen mit niedrigem Druck verwendet, in denen geringe Reibung unerlässlich ist.

Sekundärdichtungsmaterialien (Elastomere)

Sekundärdichtungen, typischerweise O-Ringe oder Flachdichtungen, sind verantwortlich für statische Abdichtung zwischen den Dichtflächen und dem Gehäuse. Sie verhindern Leckagen und gewährleisten die Integrität des Dichtungssystems. Zu den gängigen Elastomermaterialien für Sekundärdichtungen gehören:

- Buna (Nitril): Buna oder Nitrilkautschuk ist ein Allzweckelastomer mit guter Beständigkeit gegen Öle, Kraftstoffe und Hydraulikflüssigkeiten. Es bietet einen breiten Betriebstemperaturbereich und eine ausgezeichnete Abriebfestigkeit. Es wird jedoch nicht für die Verwendung mit polaren Lösungsmitteln, Ketonen oder aromatischen Kohlenwasserstoffen empfohlen.

- EPDM: Ethylen-Propylen-Dien-Monomer (EPDM) ist ein vielseitiges, kostengünstiges Elastomer mit hervorragender Hitze-, Ozon- und Witterungsbeständigkeit. Es wird häufig in Anwendungen mit Wasser, Dampf und milden Chemikalien eingesetzt. EPDM ist jedoch nicht mit Ölen und Flüssigkeiten auf Erdölbasis kompatibel.

- Viton: Viton oder Fluorelastomer ist ein Hochleistungs-Synthesekautschuk mit außergewöhnlicher chemischer Beständigkeit und Hochtemperaturstabilität. Es wird häufig in aggressiven chemischen Umgebungen verwendet und hält Temperaturen bis zu 200 °C (400 °F) stand. Viton ist jedoch relativ teuer und möglicherweise nicht für dynamische Anwendungen mit hoher Reibung geeignet.

Eigenschaften verschiedener Materialien für Gleitringdichtungen

| Material | Chemische Resistenz | Verschleißfestigkeit | Temperaturbereich (°F) | Wärmeleitfähigkeit | Mechanische Festigkeit | Abriebfestigkeit | Geeignete Anwendungen |

|---|---|---|---|---|---|---|---|

| Keramik (Al2O3) | Exzellent | Exzellent | Bis zu 1.800 | Hoch | Spröde, anfällig für Thermoschock | Exzellent | Saubere Anwendungen, hohe Temperaturen |

| Kohlenstoff | Gute Beständigkeit gegen Kohlenwasserstoffe, Lösungsmittel und Säuren | Mäßig | Variiert je nach Klasse | Mäßig | Begrenzt, verbessert durch Harzimprägnierung | Begrenzt | Große Auswahl an Prozessflüssigkeiten, vermeiden Sie abrasive Flüssigkeiten oder extremen Druck |

| Siliziumkarbid (SiC) | Außergewöhnlich | Exzellent | Bis zu 1.000 | Exzellent | Hoch | Exzellent | Raue Umgebungen, Hochtemperaturanwendungen |

| Wolframcarbid | Exzellent | Exzellent | Bis zu 1.400 | Mäßig | Hoch | Exzellent | Abrasive und Hochdruckanwendungen |

| Ni-Resist | Ausgezeichnete Korrosionsbeständigkeit, mäßige Verschleißfestigkeit | Mäßig | Bis zu 1.000 | Gut | Mäßig | Gut | Aggressive Chemikalien, viskose Flüssigkeiten, Niederdruckanwendungen |

| GFPTFE | Hervorragende Beständigkeit gegen Säuren, Basen und Lösungsmittel | Gut | Bis zu 500 | Niedrig | Begrenzt | Gut | Niederdruckanwendungen, saubere Flüssigkeiten |

Zu berücksichtigende Faktoren bei der Werkstoffauswahl für Gleitringdichtungen

Flüssigkeitskompatibilität

Die chemische Zusammensetzung, der pH-Wert und mögliche Verunreinigungen in der Flüssigkeit können die Haltbarkeit und Funktionalität der Dichtungsmaterialien erheblich beeinflussen. Beispielsweise kann ein Dichtungsmaterial, das bei Kontakt mit Wasser gut funktioniert, bei Kontakt mit einer Flüssigkeit auf Kohlenwasserstoffbasis schnell an Qualität verlieren. Daher ist es wichtig, Materialien auszuwählen, die den spezifischen chemischen Eigenschaften der Flüssigkeit standhalten, ohne übermäßige Korrosion, Schwellung oder Verschlechterung zu erleiden.

Temperaturbereich

Verschiedene Materialien haben unterschiedliche Temperaturtoleranzen. Daher ist es wichtig, Materialien auszuwählen, die ihre Eigenschaften und Leistung über das gesamte Temperaturspektrum hinweg beibehalten können. Für Hochtemperaturanwendungen werden aufgrund ihrer hervorragenden Hitzebeständigkeit und thermischen Stabilität häufig Materialien wie Wolframkarbid, Siliziumkarbid und bestimmte technische Keramiken bevorzugt. Umgekehrt können in Umgebungen mit niedrigen Temperaturen Materialien wie Kohlenstoff und bestimmte Elastomere besser geeignet sein.

Druckbedingungen

Hochdruckumgebungen erfordern Materialien mit überlegener mechanischer Festigkeit und Dimensionsstabilität, um den erhöhten Kräften standzuhalten, die auf die Dichtungsflächen wirken. In diesen Fällen werden oft härtere, widerstandsfähigere Materialien wie Siliziumkarbid, Wolframkarbid oder Keramik ausgewählt, da sie unter anspruchsvollen Druckbedingungen eine stabile, verschleißfeste Dichtungsschnittstelle aufrechterhalten können.

Mechanische Festigkeit

Die mechanische Festigkeit der Dichtungsmaterialien ist ein wichtiger Aspekt, insbesondere bei Anwendungen mit hohen Drehzahlen, häufigen Start-Stopp-Zyklen oder Vibrationen und Stößen. Materialien mit hoher Härte, Bruchzähigkeit und Biegefestigkeit sind besser dafür geeignet, diese mechanischen Belastungen zu bewältigen, ohne zu reißen, abzusplittern oder vorzeitigen Verschleiß zu erleiden. Insbesondere die Dichtungsflächen müssen über eine ausreichende mechanische Festigkeit verfügen, um während der gesamten Lebensdauer der Dichtung eine stabile, präzise Dichtungsschnittstelle aufrechtzuerhalten.

Abriebfestigkeit

Bei Anwendungen mit abrasiven Partikeln oder Verunreinigungen im Fluid ist die Abriebfestigkeit der Dichtungsmaterialien von größter Bedeutung. Abrasiver Verschleiß kann die Dichtungsflächen schnell erodieren, was zu erhöhten Leckagen und reduzierten RobbenlebenMaterialien mit hoher Härte und Verschleißfestigkeit, wie Wolframkarbid, Siliziumkarbid und bestimmte Keramiken, werden bevorzugt, da sie der Abriebwirkung abrasiver Partikel standhalten. Die Verwendung harter Oberflächenmaterialien in Kombination mit weicheren, widerstandsfähigeren Sekundärdichtungen kann dazu beitragen, die Auswirkungen von Abrieb auf die Gesamtdichtungsleistung zu minimieren.

Betriebsgeschwindigkeit

Auch die Drehzahl der Anlage beeinflusst die Materialauswahl, da bei Hochgeschwindigkeitsbetrieb erhebliche Hitze entstehen und die Anlage stärker beansprucht werden kann. Dichtungskomponenten. Materialien mit guten Wärmeableitungseigenschaften und Beständigkeit gegen thermische Verformung, wie zum Beispiel Siliziumkarbid und Wolframkarbid, werden häufig für Hochgeschwindigkeitsanwendungen gewählt. Darüber hinaus kann der Einsatz hydrodynamischer Merkmale an den Dichtungsflächen, wie z. B. Nuten oder Flügeln, dazu beitragen, einen dünnen Flüssigkeitsfilm zwischen den Flächen zu erzeugen und so Reibung und Wärmeentwicklung bei hohen Geschwindigkeiten zu reduzieren.

Umweltvorschriften

Bestimmte Materialien wie Asbest und Blei sind aufgrund ihrer potenziellen Gesundheits- und Umweltrisiken heute in vielen Anwendungen eingeschränkt oder verboten. Dichtungsmaterialien müssen den entsprechenden Vorschriften wie REACH, RoHS und BSEA entsprechen, um ihre Eignung für den Einsatz in bestimmten Branchen und Regionen sicherzustellen.

Schaftgröße

Größere Wellen erfordern möglicherweise robustere Dichtungsmaterialien, um die größere Oberfläche und das Potenzial für Fehlausrichtung oder Durchbiegung zu bewältigen. Darüber hinaus können die Oberflächenbeschaffenheit und der Zustand der Welle die Auswahl kompatibler Dichtungsmaterialien beeinflussen. Raue oder beschädigte Wellenoberflächen können die Verwendung härterer, verschleißfesterer Oberflächenmaterialien erforderlich machen, um den erhöhten Abrieb auszugleichen und eine wirksame Abdichtung aufrechtzuerhalten.

Ausstattungsart

Für verschiedene Gerätetypen wie Pumpen, Mischer oder Kompressoren gelten je nach Betriebsbedingungen, Konstruktionsmerkmalen und Industrienormen möglicherweise spezielle Anforderungen an Dichtungsmaterialien. Dichtungen in Lebensmittelverarbeitungsanlagen müssen beispielsweise den FDA-Vorschriften entsprechen und für den Kontakt mit Lebensmitteln geeignet sein, während Dichtungen in chemischen Verarbeitungsanlagen möglicherweise stark korrosiven oder aggressiven Medien standhalten müssen.

Gesamtbetriebskosten

Während einige Materialien höhere Anschaffungskosten haben, können sie durch eine längere Lebensdauer der Dichtung, einen geringeren Wartungsaufwand und eine Minimierung der Ausfallzeiten langfristig erhebliche Einsparungen bieten. Die mit Dichtungsfehlern verbundenen Kosten, wie Produktionsausfall, Umweltschäden und Reputationsschäden, können die anfänglichen Materialkosten bei weitem übersteigen. Daher ist es wichtig, die gesamten Lebenszykluskosten und Vorteile verschiedener Materialoptionen zu bewerten.