Pumpenkennlinien sind wichtige Werkzeuge für die Auswahl und den Betrieb Kreiselpumpen, aber ihre Interpretation kann selbst für erfahrene Fachleute eine Herausforderung darstellen. Das falsche Lesen einer Pumpenkennlinie kann zu kostspieligen Fehlern wie zu unterdimensionierten Pumpen, ineffizientem Betrieb und vorzeitigem Ausfall führen.

In diesem Handbuch entmystifizieren wir Pumpenkurven und zeigen Ihnen Schritt für Schritt, wie Sie sie richtig lesen. Wenn Sie die Anatomie einer Pumpenkurve beherrschen und lernen, wie Sie den optimalen Betriebspunkt finden, sind Sie in der Lage, fundierte Entscheidungen bei der Spezifikation und Fehlerbehebung von Pumpen in Ihrer Anlage zu treffen.

Was ist eine Pumpenkurve?

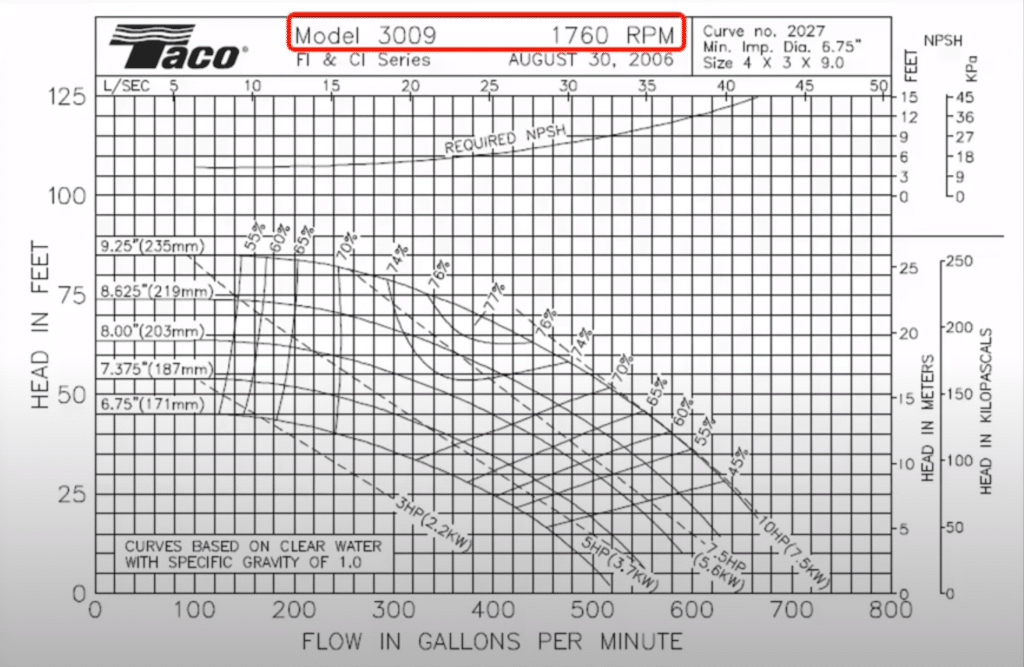

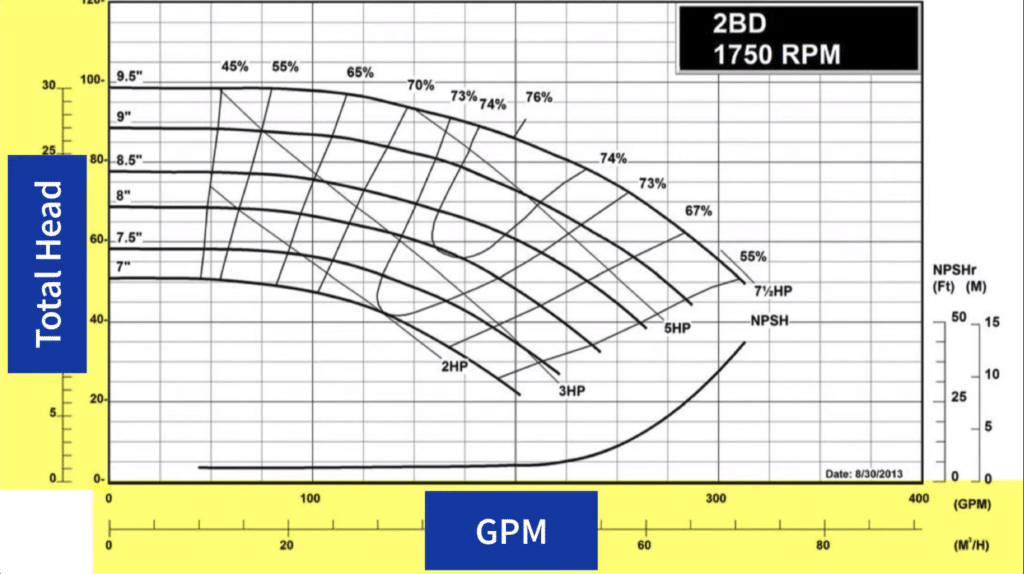

Eine Pumpenkennlinie ist eine grafische Darstellung einer KreiselpumpeLeistungsmerkmale. Sie veranschaulicht die Beziehung zwischen Durchflussrate, Druck (Förderhöhe), Wirkungsgrad und Leistungsbedarf der Pumpe unter verschiedenen Betriebsbedingungen. Pumpenkennlinien sind wichtige Hilfsmittel, um die geeignete Pumpe für eine bestimmte Anwendung auszuwählen und ihre Leistung zu optimieren.

Pumpenhersteller erstellen diese Kurven durch umfangreiche Tests, bei denen die Leistung der Pumpe bei verschiedenen Durchflussraten unter Beibehaltung eines konstanten Laufraddurchmessers und einer konstanten Drehzahl gemessen wird. Die resultierenden Datenpunkte werden in einem Diagramm dargestellt, wodurch eine Kurve entsteht, die die Leistungseigenschaften der Pumpe darstellt.

Anatomie einer Kreiselpumpenkurve

X-Achse

Die x-Achse einer Pumpenkennlinie stellt die Durchflussrate, im Allgemeinen in Gallonen pro Minute (GPM) oder Kubikmeter pro Stunde (m³/h) gemessen. Wenn Sie sich entlang der x-Achse von links nach rechts bewegen, erhöht sich die Durchflussrate.

Y-Achse

Die Y-Achse zeigt die Förderhöhe, also den Druck, den die Pumpe bei einer bestimmten Durchflussrate erzeugen kann. Die Förderhöhe wird normalerweise in Fuß (ft) oder Metern (m) der gepumpten Flüssigkeit angegeben. Die Förderhöhe nimmt mit zunehmender Durchflussrate ab und bildet die Förderhöhen-Durchfluss-Kurve der Pumpe.

Druck-Durchfluss-Kurve (HQ-Kurve)

Die Förderhöhen-Durchflusskurve, auch HQ-Kurve genannt, veranschaulicht die Beziehung zwischen Förderhöhe und Durchflussrate der Pumpe. Sie zeigt, wie die Förderhöhe mit der Durchflussrate variiert, wobei die Förderhöhe mit zunehmender Durchflussrate abnimmt.

Wirkungsgradkurve (EQ-Kurve)

Die Effizienzkurve oder EQ-Kurve stellt die Effizienz der Pumpe bei verschiedenen Durchflussraten dar. Die Effizienz wird als Prozentsatz ausgedrückt und gibt an, wie effektiv die Pumpe Eingangsleistung in Nutzarbeit umwandelt. Die Effizienzkurve erreicht normalerweise bei einer bestimmten Durchflussrate ihren Höhepunkt, dem sogenannten Best Efficiency Point (BEP).

Leistungskurve (BHP-Kurve)

Die Leistungskurve, oft auch als Bremsleistungskurve (BHP) bezeichnet, zeigt die von der Pumpe bei verschiedenen Durchflussraten benötigte Leistung. Die Leistung wird normalerweise in Pferdestärken (PS) oder Kilowatt (kW) gemessen. Die Leistungskurve steigt im Allgemeinen mit der Durchflussrate, da mehr Leistung benötigt wird, um höhere Durchflussraten aufrechtzuerhalten.

Bester Effizienzpunkt (BEP)

Der beste Wirkungsgrad ist die Durchflussrate, bei der die Pumpe mit der höchsten Effizienz arbeitet. Der Betrieb der Pumpe in der Nähe ihres besten Wirkungsgrads gewährleistet optimale Leistung, geringeren Energieverbrauch und eine längere Lebensdauer der Pumpe. Der beste Wirkungsgrad liegt am höchsten Punkt der Effizienzkurve.

Kurve für die erforderliche positive Saughöhe (NPSHr)

Der Netto-Saughöhe Die erforderliche NPSHr-Kurve gibt den Mindestdruck an, der am Pumpeneinlass erforderlich ist, um zu verhindern, Kavitation. Kavitation tritt auf, wenn die gepumpte Flüssigkeit aufgrund des niedrigen Drucks verdampft und dadurch die Pumpenkomponenten beschädigt werden.

PSI-Formel

Im imperialen Einheitensystem wird der Druck in Pfund pro Quadratzoll (PSI) gemessen, während die Förderhöhe in Fuß gemessen wird. Die Formel zur Umrechnung zwischen PSI und Fuß Förderhöhe lautet:

Kopf (Fuß) = PSI x 2,31 / Spezifisches Gewicht

Wo:

- Die Förderhöhe ist die Höhe einer Flüssigkeitssäule, die die Pumpe gegen die Schwerkraft anheben kann.

- PSI ist der von der Pumpe erzeugte Druck in Pfund pro Quadratzoll

- 2,31 ist ein Umrechnungsfaktor basierend auf der Dichte von Wasser bei 4 °C (39,2 °F).

- Das spezifische Gewicht ist das Verhältnis der Dichte einer Flüssigkeit zur Dichte von Wasser. Bei Wasser mit 4 °C beträgt das spezifische Gewicht 1.

Wenn eine Pumpe beispielsweise beim Pumpen von Wasser einen Druck von 50 PSI erzeugt, beträgt die entsprechende Förderhöhe:

Förderhöhe = 50 PSI x 2,31 / 1 = 115,5 Fuß

Dies bedeutet, dass die Pumpe eine Wassersäule von bis zu 35 m Höhe heben kann. Der Druckwert wird normalerweise auf der Y-Achse einer Pumpenkurve aufgetragen.

Wenn der Druck in kPa (Kilopascal) statt in PSI angegeben wird, muss ein anderer Umrechnungsfaktor verwendet werden, um die Förderhöhe in Metern statt in Fuß zu erhalten.

Lesen einer Pumpenkurve: Eine Schritt-für-Schritt-Anleitung

Schritt 1: Identifizieren Sie Ihre Anforderungen

Bevor Sie die Pumpenkennlinie untersuchen, definieren Sie Ihre Systemanforderungen genau. Zu den wichtigsten Faktoren gehören:

- Erforderlicher Durchfluss (Q) in Gallonen pro Minute (gpm) oder Kubikmeter pro Stunde (m³/h)

- Gesamte dynamische Förderhöhe (H) in Fuß oder Metern unter Berücksichtigung statischer Kopf, Reibungsverlusteund Druckanforderungen

- Fluideigenschaften wie Viskosität, spezifisches Gewicht und Temperatur

- Verfügbare positive Saughöhe (NPSHa) basierend auf Ihrem Systemdesign

Schritt 2: Betriebspunkt lokalisieren

Suchen Sie auf der Pumpenkennlinie den Punkt, an dem sich die gewünschte Durchflussrate (Q) mit der Gesamtdynamischer Druck (H). Dieser Schnittpunkt wird als Betriebspunkt oder Betriebspunkt bezeichnet. Er gibt die Förderhöhe und Durchflussrate an, die die Pumpe in Ihrem System erzeugt.

Schritt 3: Effizienz bestimmen

Zeichnen Sie eine vertikale Linie vom Betriebspunkt bis zum Schnittpunkt der Effizienzkurven (EQ). Dies zeigt die Effizienz der Pumpe bei der von Ihnen benötigten Durchflussrate an. Eine höhere Effizienz bedeutet weniger Stromverbrauch und niedrigere Betriebskosten. Versuchen Sie, eine Pumpe auszuwählen, die nahe an ihrem besten Effizienzpunkt (BEP) arbeitet.

Schritt 4: Strombedarf berechnen

Vom Betriebspunkt aus ziehen Sie eine horizontale Linie nach links, die die Leistungskurve (BHP) schneidet. Dies zeigt die Bremse PS erforderlich, um die Pumpe mit der angegebenen Durchflussrate und Förderhöhe anzutreiben. Stellen Sie sicher, dass der ausgewählte Motor über ausreichend Leistung verfügt, um diese Anforderung zu erfüllen.

Schritt 5: NPSHr prüfen

Suchen Sie die NPSHr-Kurve, die Ihrem Laufraddurchmesser und Ihrer Durchflussrate entspricht. Der NPSHr stellt den Mindestdruck dar, der am Pumpeneinlass erforderlich ist, um Kavitation zu verhindern. Stellen Sie sicher, dass der NPSHa Ihres Systems den NPSHr der Pumpe um einen angemessenen Wert überschreitet, normalerweise mindestens 1-2 Fuß oder 0,3-0,6 Meter.

Schritt 6: Den Betriebsbereich verstehen

Pumpen arbeiten am effizientesten und zuverlässigsten in einem bestimmten Bereich um den Bestleistungspunkt (BEP). Ein Betrieb zu weit links oder rechts vom BEP kann zu verringerter Effizienz, erhöhtem Verschleiß und möglichen Schäden führen. Als allgemeine Regel gilt, dass die Pumpe zwischen 70% und 120% ihrer BEP-Durchflussrate betrieben werden sollte.

Welche Beziehung besteht zwischen der Pumpenkennlinienleistung und der Durchflussrate?

Die Beziehung zwischen Leistung und Durchflussrate auf einer Pumpenkennlinie ist nicht linear. Mit zunehmender Durchflussrate steigt normalerweise auch die erforderliche Leistung, allerdings schneller. Dies liegt daran, dass die Leistung proportional zur dritten Potenz der Durchflussrate ist (P ∝ Q³).

Auf der Pumpenkurve beginnt die Leistungskurve (BHP) niedrig bei Nulldurchfluss und steigt exponentiell an, wenn die Durchflussrate zunimmt.

Es ist wichtig zu beachten, dass die Effizienz der Pumpe auch mit der Durchflussrate variiert. Der beste Effizienzpunkt (BEP) liegt bei einer bestimmten Durchflussrate, bei der die Pumpe am effizientesten arbeitet. Ein Betrieb zu weit unter oder über der BEP-Durchflussrate führt zu einer verringerten Effizienz und einem höheren Stromverbrauch pro Durchflusseinheit.