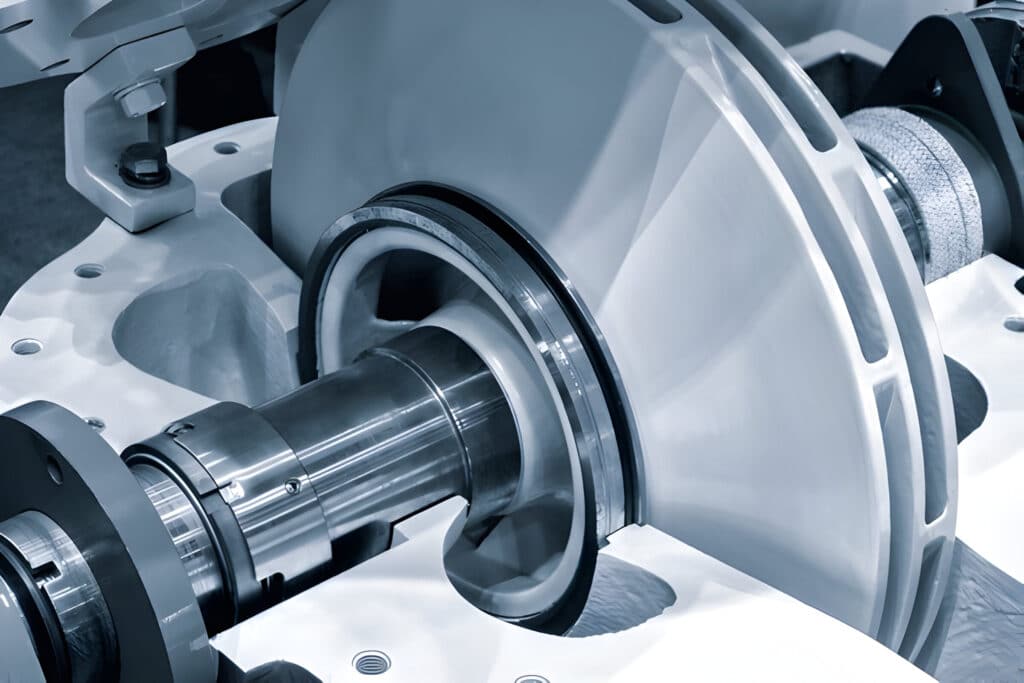

Hitzerisse oder -risse sind ein häufiges Problem, das zu vorzeitigem Versagen von Gleitringdichtungen in verschiedenen industriellen Anwendungen führen kann. Das Verständnis der Ursachen hinter diesem Problem und die Umsetzung geeigneter Präventivmaßnahmen sind unerlässlich, um eine zuverlässige Dichtungsleistung sicherzustellen und die Lebensdauer der Geräte zu verlängern.

In diesem Blogbeitrag befassen wir uns mit den Hauptfaktoren, die zur Hitzerissbildung oder zum Brechen von Gleitringdichtungen beitragen. Dazu gehören das Überschreiten der PV-Grenzwerte, Trockenlauf, übermäßige Produkterwärmung, unzureichende Schmierung und falsche Kühlung.

Ursachen für Hitzerisse oder Rissbildung

Überschrittene Pv-Grenzen

Jede Gleitringdichtung ist so ausgelegt, dass es innerhalb bestimmter Druck- und Geschwindigkeitsgrenzen (Pv) funktioniert, die auf dem Dichtungsmaterial und den Betriebsbedingungen basieren. Wenn die Gleitringdichtung Drücken oder Geschwindigkeiten ausgesetzt ist, die ihre Nenn-Pv-Grenze überschreiten, kommt es zwischen den Dichtungsflächen zu erhöhter Reibung und Wärmeentwicklung. Diese übermäßige Wärme kann zu Wärmeausdehnung, Spannung und schließlich zu Rissen oder Rissen in der Dichtung führen. Dichtfläche Material.

Trockenlauf

Gleitringdichtungen erfordern einen dünnen Flüssigkeitsfilm zwischen den Dichtungsflächen für eine ordnungsgemäße Schmierung und Kühlung. Wenn dieser Flüssigkeitsfilm verloren geht und die Dichtungsflächen trocken gegeneinander laufen, kann es zu schneller Wärmeentwicklung und thermischen Schäden kommen. Trockenlauf kann aufgrund von Problemen wie unsachgemäßer Entlüftung, Flüssigkeitsverdampfung im Dichtungskammeroder Betrieb mit unzureichendem Flüssigkeitsstand.

Übermäßige Hitze vom Produkt

Bei manchen Anwendungen kann die Prozessflüssigkeit selbst eine hohe Temperatur aufweisen, die übermäßige Wärme in den Dichtungskomponenten. Wenn diese Wärme nicht ausreichend abgeleitet wird, kann es zu Wärmeausdehnung an den Dichtungsflächen, erhöhtem Verschleiß und hitzebedingten Schäden wie Rissbildung kommen. Bei der Verarbeitung von Prozessflüssigkeiten mit hohen Temperaturen sind eine sorgfältige Dichtungsauswahl und der Einsatz von Kühlsystemen wichtig.

Unzureichende Schmierung

Damit Gleitringdichtungen lange halten und einwandfrei funktionieren, muss zwischen den Dichtungsflächen ein ausreichender Schmierfilm vorhanden sein. Eine unzureichende Schmierung kann auftreten, wenn die abgedichtete Flüssigkeit eine niedrige Viskosität aufweist, der Flüssigkeitsfilm aufgrund hoher Temperaturen verdampft oder die Dichtung zu langsam läuft, um einen ausreichenden hydrodynamischen Film zu erzeugen. Ohne ausreichende Schmierung werden die Dichtungsflächen durch erhöhte Reibung, Wärmeentwicklung und thermische Belastungen beschädigt.

Unsachgemäße Kühlung

Viele Gleitringdichtungen, insbesondere bei hohen Temperaturen, erfordern eine Kühlsystem um überschüssige Wärmeenergie abzuleiten und die Dichtungsflächen auf einer sicheren Betriebstemperatur zu halten. Wenn das Kühlsystem nicht richtig ausgelegt, dimensioniert oder gewartet ist, kann es möglicherweise nicht für eine ausreichende Wärmeableitung von der Dichtung sorgen. Dadurch kann sich die Wärme in den Dichtungsflächen stauen, was schließlich zu thermisch bedingten Schäden wie Hitzerissen oder Rissen führen kann.