Lagerriffelung ist ein häufiges Problem bei Elektromotoren, das zu vorzeitigem Lagerausfall und kostspieligen Reparaturen führt. In diesem Artikel werden die Ursachen, die Identifizierung und die Vorbeugung von Lagerriffelung untersucht, um die Langlebigkeit und Leistung von Elektromotoren zu erhalten.

Was ist Lagerriffelung

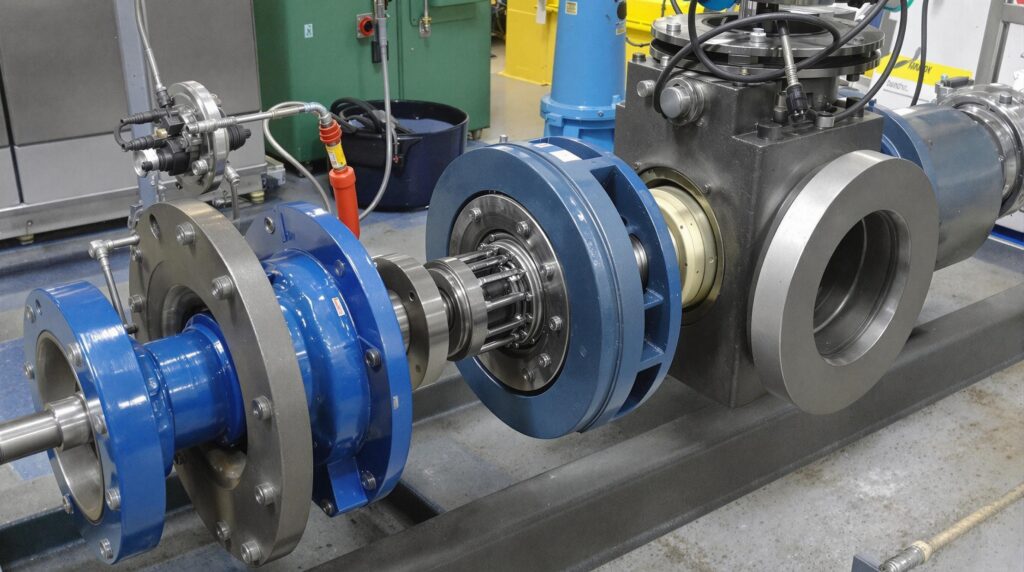

Lagerriffelung ist eine Art von elektrischem Lagerschaden, der durch Wellenspannungen und Ströme verursacht wird, die durch Frequenzumrichter (VFDs) induziert werden. Dieses Phänomen führt zu einem charakteristischen Waschbrett- oder Riffelmuster auf den Lagerlaufbahnen, was zu vorzeitigem Lagerausfall, erhöhtem Lärm und Vibrationen führt.

Ursachen für Lagerriffelung

- Induzierte Wellenspannungen und -ströme von VFDs: Das Hochfrequenzschalten von Leistungshalbleitern in VFDs kann Gleichtaktspannungen erzeugen, die zu parasitärer Kapazität zwischen Statorwicklungen, Rotor und Motorwelle führen. Diese kapazitiv gekoppelte Spannung führt dazu, dass Wellenströme durch die Motorlager zur Erde fließen.

- Häufige elektrische Entladungen schmelzen und beschädigen Lagerflächen: Wenn die induzierte Wellenspannung die Durchschlagsfestigkeit des Lagerschmierfilms überschreitet, bricht dieser zusammen, sodass der Strom durch das Lager entladen werden kann. Dieser Prozess, der dem elektrischen Entladungsschleifen (EDM) ähnelt, führt zu lokalem Schmelzen und Lochfraß an den Lageroberflächen.

- Wellenspannung baut sich auf und entlädt sich über die Motorlager: Wenn sich die Wellenspannung aufbaut, sucht sie sich den Weg mit dem geringsten Widerstand zur Erde, der häufig über die Motorlager führt. Die wiederholte Entladung des Stroms durch die Lager führt zu fortschreitenden Schäden und zur Bildung von Riffelmustern auf den Laufbahnen.

Erkennen von Lagerriffelungen

- Hörbare Lagergeräusche: Geriffelte Lager erzeugen im Betrieb oft deutlich hörbare Geräusche, die ein früher Hinweis auf Lagerschäden sein können. Das Geräusch wird durch die unregelmäßige Oberfläche der geriffelten Laufbahnen verursacht und führt zu erhöhten Vibrationen und Geräuschpegeln.

- Riffelmuster in Lagerlaufbahnen: Bei genauerer Betrachtung ist die Lagerriffelung durch gleichmäßig verteilte, parallele Rillen oder Rippen auf den Laufbahnen des Lagers gekennzeichnet. Dieses waschbrettartige Muster ist ein deutliches Zeichen für elektrische Lagerschäden, die durch Wellenströme verursacht werden.

Vermeidung von Lagerriffelung

- Richtige Abschirmung und Erdung des VFD-Kabels: Stellen Sie sicher, dass die VFD-Stromkabel ordnungsgemäß abgeschirmt und geerdet sind, um die Entstehung von Gleichtaktspannungen zu minimieren und das Risiko von Wellenströmen zu verringern.

- Erdung der Motorwelle: Installieren Sie Wellenerdungsgeräte wie Kohlebürsten oder Erdungsringe, um einen Pfad mit niedriger Impedanz für den Wellenstromfluss zur Erde bereitzustellen und dabei die Motorlager zu umgehen.

- Verwendung von leitfähigem Fett: Leitfähiges Lagerfett Sie enthalten Metallpartikel oder Kohlenstoffnanoröhren, um einen kontrollierten Weg für die Entladung der Wellenströme bereitzustellen und so das Risiko von Lagerschäden zu verringern.

- Einbau isolierter Keramiklager: Ersetzen Sie Standardstahllager durch isolierte Keramiklager, die eine geringere elektrische Leitfähigkeit aufweisen und dazu beitragen können, den Fluss von Wellenströmen durch die Lager zu verhindern.

- Passender Schaft mit Faraday-Abschirmung: Installieren Sie einen Faraday-Abschirmung um die Motorwelle, um die kapazitive Kopplung zwischen Stator und Rotor zu blockieren und die Erzeugung von Wellenspannungen und -strömen zu reduzieren.

- Hinzufügen von VFD-Ausgabefiltern: Implementieren Sie VFD-Ausgangsfilter, beispielsweise dV/dt-Filter oder Gleichtaktdrosseln, um die Stärke und Anstiegszeit von Spannungsimpulsen zu reduzieren und so das Risiko von Wellenströmen und Lagerschäden zu minimieren.

- Erstellen von Erdungspfaden mit niedriger Impedanz: Stellen Sie niederohmige Erdungsverbindungen zwischen Motorrahmen, Lagergehäusen und VFD her, um alternative Pfade für den Wellenstromfluss bereitzustellen und so die Wahrscheinlichkeit von Lagerschäden zu verringern.

FAQs

Was sind Abplatzungen in Lagern?

Abplatzungen sind eine Form von Lagerschäden, die durch Abplatzen oder Absplittern von Lageroberflächen gekennzeichnet sind und häufig durch übermäßige Belastungen, unzureichende Schmierung oder Materialermüdung verursacht werden. Im Gegensatz zu Riffelungen, die ein ausgeprägtes Waschbrettmuster aufweisen, treten Abplatzungen als zufällige Löcher oder Abplatzungen der Lagerlaufbahnen oder Wälzkörper auf.

Was ist Elektrokorrosion?

Elektrokorrosion ist eine Art Lagerschaden, der durch elektrischen Strom verursacht wird, der durch das Lager fließt. Dies führt zu lokalem Schmelzen und der Bildung kleiner Krater oder Löcher auf den Lageroberflächen. Dieser Schaden ähnelt der durch Funkenerosion verursachten Korrosion und kann, wenn er nicht behoben wird, zu einem vorzeitigen Lagerausfall führen.

Abschluss

Lagerriffelung ist ein häufiges Problem bei VFD-betriebenen Motorsystemen, das zu vorzeitigem Lagerausfall und erhöhten Betriebskosten führt. Durch das Verständnis der Ursachen, der Identifizierung und der Präventionsstrategien für Lagerriffelung können Wartungsfachleute dieses Problem proaktiv angehen und die Lebensdauer der Motorlager verlängern.

Um die Auswirkungen von Wellenspannungen und -strömen zu mildern und die Zuverlässigkeit und Effizienz von VFD-gesteuerten Motorsystemen sicherzustellen, ist die Implementierung geeigneter Abschirmungs-, Erdungs- und Lagerschutztechniken unerlässlich.