Gleitringdichtungen sind integrale Komponenten in rotierenden Geräten, die Flüssigkeitslecks verhindern und den Systemdruck aufrechterhalten. Dichtungskammer Der Druck, ein kritischer Faktor, der die Leistung und Lebensdauer der Dichtung beeinflusst, wird durch verschiedene Konstruktions- und Betriebsparameter bestimmt.

Dieser Artikel befasst sich mit dem Konzept des Dichtungskammerdrucks, untersucht die Faktoren, die ihn beeinflussen, und die Konstruktionsmerkmale, die verwendet werden, um ihn effektiv zu steuern. Wir werden auch die Eignung verschiedener Gleitringdichtung Typen für unterschiedliche Druckverhältnisse.

Was ist der Dichtungskammerdruck bei Gleitringdichtungen?

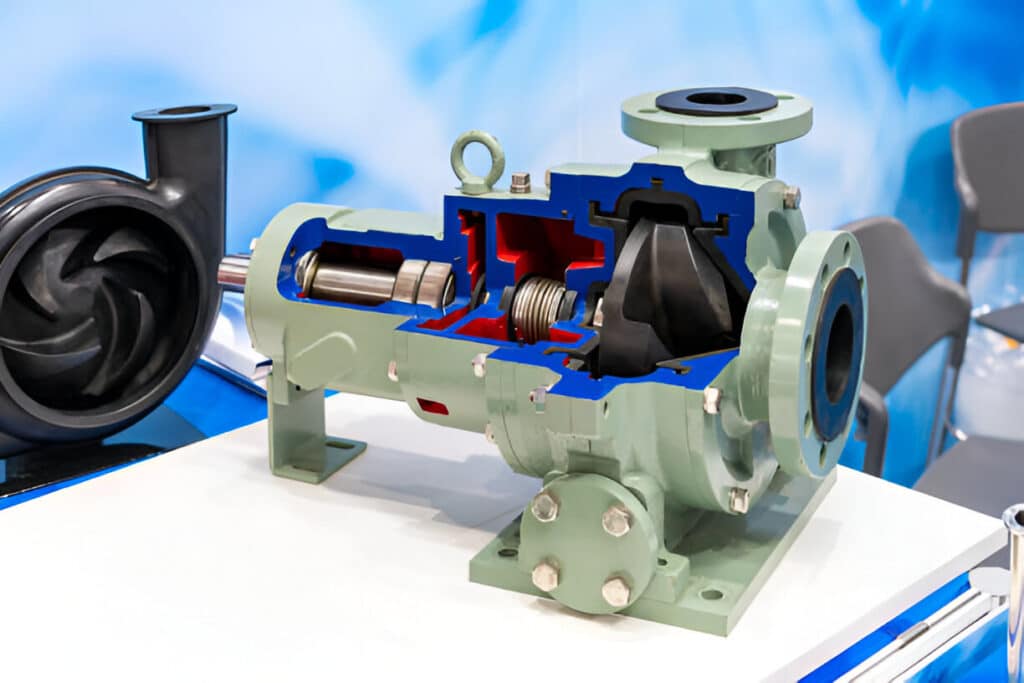

Der Dichtungskammerdruck bezieht sich auf den Flüssigkeitsdruck im Hohlraum, in dem sich die Gleitringdichtung befindet. Dieser Druck spielt eine wichtige Rolle für die Leistung und Langlebigkeit der Dichtung, da er Faktoren wie Schmierung, Kühlung und die Verhinderung des Eindringens von Verunreinigungen beeinflusst.

Bei einer typischen Gleitringdichtung befindet sich die Dichtungskammer zwischen dem Pumpengehäuse und der Atmosphäre. Der Druck in dieser Kammer wird von verschiedenen Faktoren bestimmt, darunter den Betriebsbedingungen der Pumpe, der Dichtungskonstruktion und der gepumpten Flüssigkeit.

Die Aufrechterhaltung des entsprechenden Dichtungskammerdrucks ist aus mehreren Gründen von entscheidender Bedeutung:

- Richtige Schmierung: Ausreichender Druck sorgt dafür, dass die Dichtflächen werden mit einem dünnen Flüssigkeitsfilm versorgt, wodurch Reibung und Verschleiß reduziert werden.

- Kühlung: Die Flüssigkeit in der Dichtungskammer trägt dazu bei, die von den Dichtungsflächen erzeugte Wärme abzuleiten und verhindert so eine Überhitzung und einen vorzeitigen Ausfall.

- Ausschluss von Verunreinigungen: Überdruck in der Dichtungskammer verhindert, dass externe Verunreinigungen eindringen und die Dichtungsflächen beschädigen.

Faktoren, die den Druck in der Dichtungskammer beeinflussen

Betriebsbedingungen der Pumpe

Die Betriebsbedingungen der Pumpe wirken sich direkt auf den Dichtungskammerdruck aus. Faktoren wie der Auslassdruck, der Saugdruck und die Drehzahl der Pumpe beeinflussen den Druck im Dichtungshohlraum.

Höhere Auslassdrücke führen im Allgemeinen zu einem erhöhten Druck in der Dichtungskammer, während niedrigere Saugdrücke zu reduziertem Druck oder sogar zu Vakuumbedingungen innerhalb der Kammer führen können.

Dichtungsaufbau und -anordnung

Auch die Konstruktion der Gleitringdichtung und ihre Anordnung in der Pumpe beeinflussen den Dichtungskammerdruck. Dabei spielen mehrere Konstruktionselemente eine Rolle:

- Ausgleichsverhältnis: Das Ausgleichsverhältnis bestimmt die hydraulische Belastung der Dichtungsflächen. Dichtungen mit einem höheren Ausgleichsverhältnis arbeiten tendenziell bei niedrigeren Drücken, während niedrigere Ausgleichsverhältnisse zu höheren Drücken führen.

- Dichtungsflächengeometrie: Die Geometrie der Dichtungsflächen, wie beispielsweise Flächenbreite und Oberflächenbeschaffenheit, beeinflusst die Druckverteilung innerhalb der Dichtungskammer.

- Rohrleitungsplan: Der Rohrleitungsplan in Verbindung mit der Gleitringdichtung beeinflusst die Druck in der Dichtung Kammer. Beispielsweise erhöht ein Plan 11 (Rückführung vom Pumpenauslass zur Dichtung) den Druck, während ein Plan 13 (Rückführung von der Dichtungskammer zur Ansaugung) den Druck verringert.

Fluideigenschaften

Die Eigenschaften der gepumpten Flüssigkeit beeinflussen auch den Druck in der Dichtungskammer. Faktoren wie Viskosität, spezifisches Gewicht und Dampfdruck spielen eine Rolle.

Bei Flüssigkeiten mit höherer Viskosität kann ein erhöhter Dichtungskammerdruck erforderlich sein, um eine ausreichende Schmierung zwischen den Dichtungsflächen sicherzustellen. Flüssigkeiten mit hohem Dampfdruck können zu Kavitation und Druckverlust in der Dichtungskammer führen.

Arten von Gleitringdichtungen und Druckeignung

| Dichtungstyp | Druckbereich | Eigenschaften |

|---|---|---|

| Einzelfeder Drückerdichtung | Niedrig bis mäßig | Geeignet für Drücke bis zu 20 Bar. Einfaches Design, kostengünstig und zuverlässig für allgemeine Anwendungen. |

| Ausgewogene Dichtung | Mäßig bis hoch | Ausgelegt für Drücke zwischen 20 und 70 bar. Die ausgewogene Geometrie minimiert die Druckwirkung auf die Dichtflächen, reduziert den Verschleiß und verlängert die Lebensdauer. Robbenleben. |

| Doppelte Dichtung | Von niedrig nach hoch | Besteht aus zwei hintereinander angeordneten Dichtungen mit Sperrflüssigkeit dazwischen. Geeignet für Drücke bis 100 bar. Bietet erhöhte Sicherheit und Zuverlässigkeit bei anspruchsvollen Anwendungen. |

| Patronendichtung | Von niedrig nach hoch | Vormontierte und voreingestellte Dichtungseinheit. Je nach Ausführung für einen großen Druckbereich geeignet. Vereinfacht Installation und Wartung. |

| Gasdichtung | Von niedrig nach hoch | Speziell für die Abdichtung von Gasen konzipiert. Hält Drücken bis zu 200 bar stand. Verwendet berührungslose Dichtungsflächen, um Verschleiß und Reibung zu minimieren. |

Konstruktionsmerkmale zur Druckregulierung

Um den Druck in der Dichtungskammer effektiv zu regeln, verfügen Gleitringdichtungen über verschiedene Konstruktionsmerkmale. Diese Merkmale gewährleisten optimale Dichtungsleistung und Langlebigkeit in verschiedenen Druckbereichen.

Ausgeglichene Gleitflächen

Ausgeglichene Dichtungsflächen minimieren die Druckbelastung der Dichtflächen. Durch die Reduzierung der effektiven Dichtfläche, die dem Druck ausgesetzt ist, Dichtungen pflegen Eine konstante Dichtkraft unabhängig von Druckschwankungen in der Dichtungskammer. Dieses Konstruktionsmerkmal verlängert die Lebensdauer der Dichtung und verbessert die Dichtleistung bei mittleren bis hohen Drücken.

Mehrere Federn

Gleitringdichtungen verwenden häufig mehrere Federn, um eine gleichmäßige Verteilung der Dichtkraft zu gewährleisten. Durch die Verwendung einer Reihe kleinerer Federn anstelle einer einzigen großen Feder wird die Dichtkraft gleichmäßig auf den Umfang der Dichtflächen verteilt. Diese Anordnung mit mehreren Federn gewährleistet eine gleichbleibende Dichtleistung und verringert das Risiko einer druckbedingten Verformung oder Leckage.

Druckempfindliche Geometrie

Einige Gleitringdichtungen verfügen über eine druckabhängige Geometrie, die es den Dichtungsflächen ermöglicht, sich an Druckänderungen in der Dichtungskammer anzupassen. Bei steigendem Druck passt sich die Geometrie der Dichtungsflächen automatisch an, um die optimale DichtspaltDieser selbsteinstellende Mechanismus hilft, übermäßigen Verschleiß zu verhindern und die Dichtwirkung über einen weiten Druckbereich aufrechtzuerhalten.

Sperrflüssigkeitssysteme

Doppelte Dichtungen und Tandemdichtungen Sperrflüssigkeitssysteme regeln den Druck und verbessern die Dichtungsleistung. Die Sperrflüssigkeit, üblicherweise eine kompatible Flüssigkeit oder ein Gas, steht unter einem höheren Druck als die Prozessflüssigkeit. Diese Druckdifferenz verhindert, dass die Prozessflüssigkeit in die Dichtungsfläche eindringt und sorgt für Schmierung und Kühlung der Dichtungsflächen. Sperrflüssigkeitssysteme schützen die Gleitringdichtung effektiv vor den potenziell schädlichen Auswirkungen von Hochdruck-Prozessflüssigkeiten.