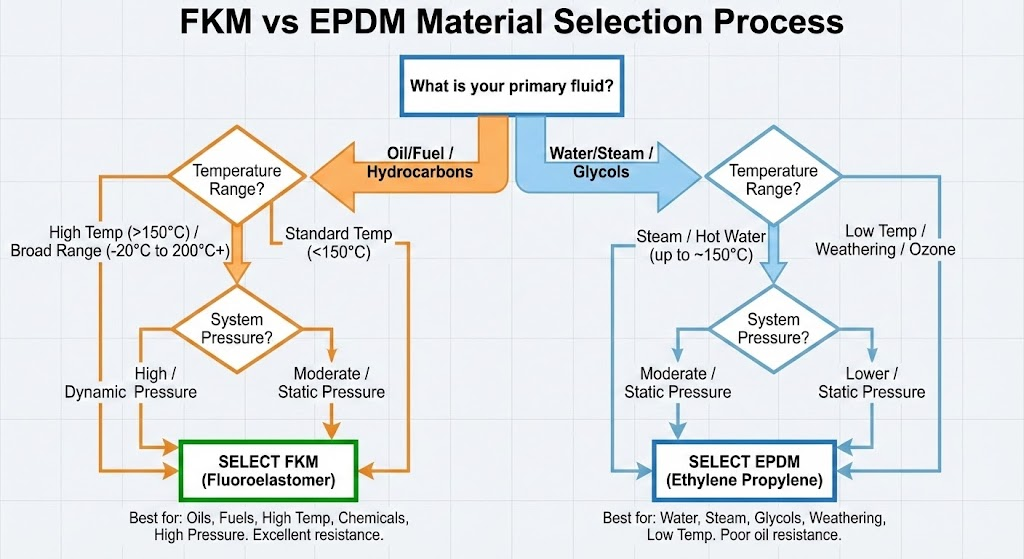

Usted está reemplazando un sello mecánico junta tórica y el catálogo de piezas enumera dos opciones de elastómero: FKM y EPDM. Ambos son materiales premium con una excelente vida útil. Sin embargo, si elige el incorrecto, esa junta podría fallar en cuestión de semanas.

La diferencia es importante porque estos materiales tienen fortalezas casi opuestas. El FKM resiste aceites y soporta altas temperaturas. El EPDM destaca en entornos con agua, vapor y frío. Hacer coincidir el elastómero con sus condiciones de operación evita fallos prematuros y costos de reemplazo innecesarios.

Esta guía proporciona un marco de decisión claro basado en el tipo de fluido, el rango de temperatura y los requisitos de la aplicación. Al final, sabrá exactamente qué elastómero especificar para su junta mecánica.

¿Qué material elastomérico debe elegir: FKM o EPDM?

Elija FKM cuando su aplicación involucre aceites, combustibles o temperaturas continuas superiores a 150°C. Elija EPDM para agua, vapor, líquido de frenos o entornos bajo cero. Esta única regla de decisión cubre la mayoría de las aplicaciones de juntas mecánicas.

Guía de Selección Rápida

| Aplicación | Recomendado | Por qué |

|---|---|---|

| Agua caliente / Vapor | EPDM | El FKM se degrada por hidrólisis |

| Aceites y combustibles derivados del petróleo | FKM | El EPDM se hincha y falla |

| Sistemas de frenos (DOT 3/4) | EPDM | Estándar de la industria; FKM incompatible |

| Alta temperatura (>150°C) | FKM | EPDM máximo es 150°C |

| Frío bajo cero (-40°C) | EPDM o FKM GLT | FKM estándar solo hasta -20°C |

| Exposición exterior/UV | EPDM | Excelente resistencia al ozono/UV |

| Productos químicos agresivos | FKM (grado GF) | Contenido de flúor 70% |

| Alimentos y bebidas (a base de agua) | EPDM | Grados FDA disponibles |

| Sistemas HVAC | EPDM | Resistente al agua; rentable |

La Diferencia Clave en Una Oración

El FKM es el campeón de la resistencia química y a los aceites. El EPDM es el especialista en agua, vapor y entornos fríos.

Los átomos de flúor en el FKM crean fuertes enlaces carbono-flúor que resisten los productos derivados del petróleo y la mayoría de los productos químicos. La cadena principal de etileno-propileno del EPDM proporciona una estabilidad excepcional en entornos a base de agua donde el FKM se degradaría.

¿Cuáles son las Diferencias Clave de Propiedades entre FKM y EPDM?

El FKM soporta temperaturas y presiones más altas. El EPDM ofrece mejor flexibilidad en condiciones frías y una resistencia al desgarro superior. Estas diferencias mecánicas a menudo determinan qué material se adapta a su aplicación de bomba.

Comparación del Rendimiento de Temperatura

| Propiedad | FKM | EPDM |

|---|---|---|

| Rango estándar | -26°C a +205°C | -40°C a +150°C |

| Límite de baja temperatura | -20°C (grado GLT hasta -40°C) | -50°C |

| Límite de alta temperatura | 250°C continuo, 300°C intermitente | 150°C (grados para vapor hasta 200°C) |

| Mejor para | Operación continua a alta temperatura | Arranques en frío y entornos bajo cero |

El FKM es utilizable en calor continuo de hasta 250°C y calor intermitente de hasta 300°C. Esto lo convierte en la elección clara para aplicaciones como sistemas de aceite caliente y procesos químicos a alta temperatura.

El EPDM funciona de manera confiable a temperaturas tan bajas como -50°C. Para instalaciones en climas fríos o equipos adyacentes criogénicos, el EPDM mantiene la flexibilidad donde el FKM estándar se volvería quebradizo.

Propiedades Mecánicas

| Propiedad | FKM | EPDM |

|---|---|---|

| Dureza (Shore A) | 75-90 | 70-80 |

| Presión Máxima | 3,000 PSI | 1,500 PSI |

| Deformación por Compresión | Excelente | Buena |

| Resistencia al Desgarro | Buena | Excelente |

| Resistencia a la Abrasión | Buena | Excelente |

FKM’s higher hardness and pressure rating make it suitable for high-pressure pump applications. I recommend FKM for any system operating above 1,500 PSI.

EPDM’s superior tear resistance and elongation at break (300% to 600%) make it more forgiving during installation. This matters for maintenance teams handling frequent seal changes.

Chemical Resistance Overview

| Chemical Category | FKM Rating | EPDM Rating |

|---|---|---|

| Petroleum oils | Excelente | Poor – swells |

| Fuels/Gasoline | Excelente | Poor – fails |

| Hot water/Steam | Poor – degrades | Excelente |

| Ketones/Acetone | Poor | Excelente |

| Brake fluid (DOT 3/4) | Fails | Excelente |

| Acids (dilute) | Excelente | Buena |

| Ozone/UV | Excelente | Excelente |

| Alcohols | Good to Excellent | Buena |

The compatibility table reveals a critical pattern: where FKM excels, EPDM fails, and vice versa. This is why specifying the wrong elastomer causes rapid seal failure rather than gradual wear.

Why Does FKM Fail in Water and Steam Applications?

FKM fails in hot water and steam because of hydrolysis – a chemical attack that breaks down the polymer structure. This is not a quality issue or manufacturing defect. It is fundamental chemistry.

The Hydrolysis Mechanism

As one engineer on Eng-Tips explained: “The hot water has a relatively high concentration of OH- radicals, which tend to attack crosslinks both between and along the polymer chain.”

This mechanism means standard FKM seals in steam service will degrade regardless of brand or quality. The OH- radicals cause chain scission, breaking the polymer into shorter segments. The seal loses elasticity, develops cracks, and eventually fails.

For water, steam, and brake fluid applications, EPDM is not just acceptable – it is the only correct choice. Using FKM in these conditions leads to premature failure that no amount of seal quality can prevent.

When EPDM Is the Only Correct Choice

EPDM should be specified for:

- Hot water service above 60C

- Steam environments up to 200C

- Brake systems using DOT 3 or DOT 4 fluid

- HVAC and water treatment systems

- Boiler feed applications

- Condensate return lines

O-rings with EPDM as the base polymer reliably retain their properties even when exposed to hot water and steam at temperatures of up to 200C. No other common elastomer matches this performance in water-based environments.

The Peroxide-Cured FKM Exception

Peroxide-cured FKM offers improved resistance to steam compared to standard bisphenol-cured FKM. Engineers recommend this variant when an application requires both chemical resistance and occasional steam exposure.

However, peroxide-cured FKM still does not match EPDM’s water resistance. Consider it only when you need FKM’s chemical resistance and can tolerate occasional (not continuous) steam contact.

What About Cost: Is FKM Worth the Premium?

FKM is often the most expensive of the common rubber types. This premium reflects its chemical makeup and manufacturing complexity. But higher cost does not mean universal superiority.

Price Positioning

FKM rubber is a premium product that typically costs significantly more than EPDM. This price difference makes material selection important for budget-conscious projects.

EPDM offers excellent value when the application suits its properties. Paying the FKM premium for a water treatment application wastes money and could actually reduce vida útil del sello.

When to Invest in FKM

FKM justifies its premium cost in these scenarios:

- High-temperature continuous operation above 150C

- Oil and fuel exposure in pumps and fuel systems

- Aggressive chemical environments requiring 70% fluorine grades

- High-pressure applications approaching 3,000 PSI

- Applications where seal failure creates safety or environmental risks

For these conditions, FKM’s performance advantages outweigh the higher material cost. Seal replacement costs and downtime quickly exceed the material price difference.

When EPDM Delivers Better Value

EPDM provides superior value for:

- Water-based applications including potable water systems

- Steam service and boiler applications

- Outdoor installations with UV and ozone exposure

- Cold temperature operation below -30C

- Budget-conscious projects with suitable operating conditions

- High-volume applications where material cost matters

Choosing EPDM where appropriate saves money without sacrificing performance. In fact, using EPDM for water applications actually improves seal life compared to FKM.

Matriz de Decisión de Aplicación: FKM vs EPDM por Industria

Cada industria presenta condiciones operativas típicas que favorecen un elastómero sobre el otro. Utilice estas recomendaciones como puntos de partida, y luego verifíquelas con sus requisitos específicos de fluido y temperatura.

Tratamiento de Agua y HVAC

Recomendado: EPDM

Las plantas de tratamiento de agua y los sistemas HVAC manejan principalmente agua a diversas temperaturas. La resistencia al agua y la rentabilidad del EPDM lo convierten en la elección estándar para estas industrias.

Para juntas mecánicas para bombas centrífugas en servicio con agua, las juntas tóricas de EPDM proporcionan un sellado confiable sin los problemas de hidrólisis del FKM.

Procesamiento Químico

Recomendado: FKM (especificar grado según los productos químicos)

Los entornos de procesamiento químico suelen involucrar fluidos agresivos que requieren la resistencia química del FKM. Ajuste el grado de FKM a su exposición química específica – los grados GF son para las aplicaciones más agresivas.

Excepción: Los procesos químicos a base de agua pueden utilizar EPDM si no es posible la contaminación con aceite o disolventes.

Alimentos y Bebidas

Los productos a base de agua y los procesos de limpieza favorecen el EPDM. Existen grados de EPDM compatibles con la FDA para aplicaciones de contacto con alimentos.

La exposición a aceites y grasas en el procesamiento de alimentos requiere FKM. Los aceites vegetales, grasas animales y aromatizantes a base de aceite hincharán las juntas de EPDM.

Automotriz y Transporte

Los sistemas de combustible requieren FKM. La gasolina, el diésel y las mezclas de biocombustibles atacan al EPDM.

Los sistemas de frenos requieren ÚNICAMENTE EPDM. El elastómero estándar actual de la industria automotriz para fluidos de frenos DOT es el EPDM. El fluido de frenos no es compatible con Viton.

Sistemas de refrigeración dependen del tipo de refrigerante. Los refrigerantes puros a base de agua son adecuados para EPDM. El refrigerante contaminado con aceite requiere FKM.

Bombas, mezcladores, agitadores industriales generales

Los procesos de esterilización con agua y vapor favorecen el EPDM. Los ciclos de limpieza con vapor in situ (SIP) utilizan vapor que degradaría las juntas de FKM.

Los procesos a base de disolventes requieren FKM. Los disolventes orgánicos utilizados en la fabricación farmacéutica necesitan la resistencia química del FKM.

Conclusión

La selección entre FKM y EPDM se vuelve sencilla una vez que conoce sus condiciones operativas. Identifique su tipo de fluido, rango de temperatura y requisitos de presión, y luego ajústelos a las propiedades del material en esta guía.

¿Necesita ayuda para especificar el elastómero correcto para su junta mecánica? Nuestro equipo de ingeniería puede revisar los requisitos de su aplicación y recomendar el material óptimo para sus condiciones operativas.