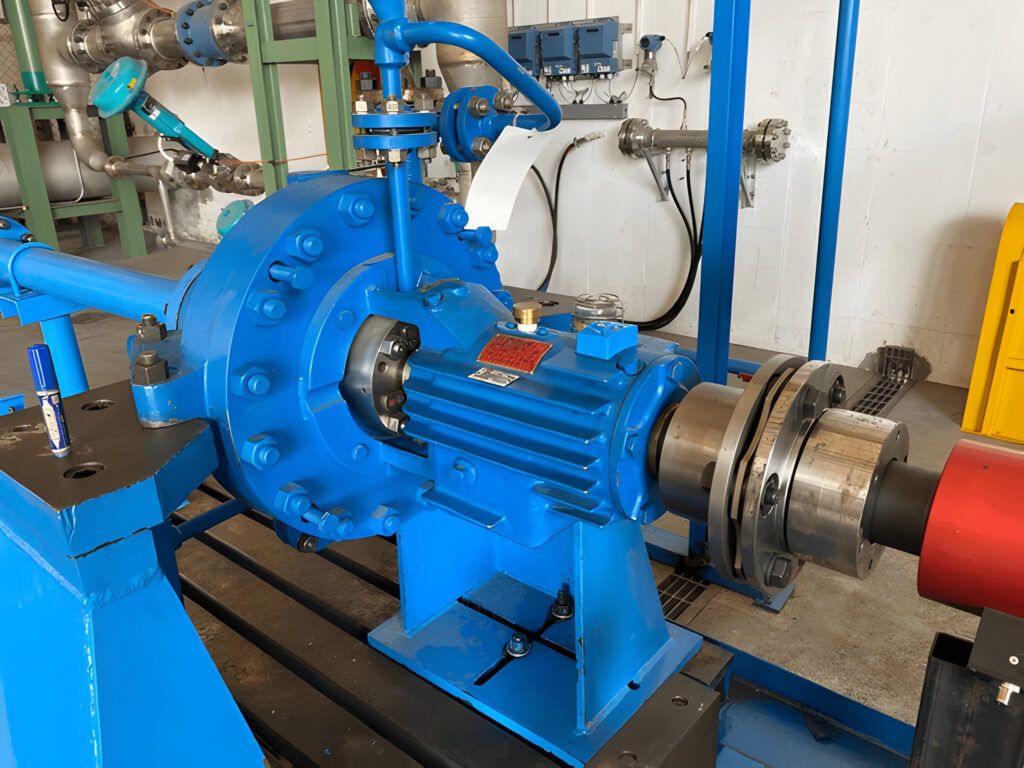

Es esencial considerar cómo interactúa el fluido con materiales de sellado cuando Selección de sellos mecánicos, ya que esto afecta el rendimiento y la vida útil.

La evaluación de factores como la viscosidad, la composición química, los regímenes de lubricación y los problemas de contaminación lo guiarán para tomar decisiones informadas que aumenten la confiabilidad del sistema.

Propiedades de los fluidos

Viscosidad

La viscosidad mide la resistencia de un fluido a fluir y afecta significativamente el rendimiento y la longevidad del sello. Para evaluar la compatibilidad de los fluidos es necesario tener en cuenta tanto la viscosidad dinámica como la cinemática.

Los fluidos de alta viscosidad presentan desafíos para los sellos mecánicos al aumentar la generación de calor debido al cizallamiento del fluido. Esto puede provocar distorsión de la cara del sello o un desgaste excesivo. Los mecanismos adecuados de disipación de calor y materiales más duros para la cara del sello pueden solucionar estos problemas. Por el contrario, los fluidos de baja viscosidad podrían no proporcionar una lubricación adecuada entre caras de foca, lo que resulta en mayores tasas de fricción y desgaste.

La viscosidad también afecta la capacidad del sello para mantener una película de fluido estable entre las caras del sello. Puede ser necesario ajustar la topografía de las caras del sello o la relación de equilibrio para optimizar el rendimiento para rangos de viscosidad específicos.

Pureza

Los fluidos de alta pureza, como los que se utilizan en las industrias farmacéutica o de semiconductores, requieren sellos especializados. Estos sellos deben mantener su integridad sin contaminar el proceso. Por el contrario, los fluidos con niveles más altos de impurezas requieren sellos robustos con sistemas de filtración o lavado mejorados para evitar daños.

Evaluación de la presencia de partículas abrasivas, contaminantes químicos y sólidos disueltos en el fluido. Estas impurezas pueden afectar los materiales de las caras de los sellos, los sellos secundarios y la metalurgia de los componentes de los sellos. Por ejemplo, las partículas abrasivas pueden causar un desgaste excesivo en las caras de los sellos, mientras que ciertos contaminantes químicos pueden degradar los componentes elastoméricos.

Volatilidad

Al manipular fluidos volátiles, se debe evaluar cuidadosamente su propensión a vaporizarse bajo temperaturas y presiones de funcionamiento normales.

Los fluidos altamente volátiles son propensos a la evaporación, donde el líquido se transforma en vapor en las caras del sello, lo que puede causar funcionamiento en seco y mayor desgaste.

En el caso de fluidos menos volátiles, la selección de sellos puede ser más flexible. Sin embargo, no se debe pasar por alto la ebullición localizada en las caras del sello, inducida por el calor por fricción. Esto puede generar inestabilidad del sello y reducir su vida útil.

Toxicidad

En el caso de fluidos altamente tóxicos, los sellos mecánicos dobles o las bombas selladas herméticamente pueden minimizar los riesgos de fugas. Asegúrese de que los materiales de sellado sean resistentes a los productos químicos del fluido tóxico para evitar la degradación y posibles roturas.

Régimen de lubricación

Al seleccionar una sello mecánico, deberá tener en cuenta el régimen de lubricación que se producirá entre las caras del sello. Este régimen se puede clasificar en tres tipos principales: límite, mixto y película de fluido completa.

Límite

La lubricación límite en los sellos mecánicos se produce cuando el espesor de la película de fluido disminuye, lo que hace que las asperezas de las superficies opuestas entren en contacto. Esta condición suele aparecer durante el arranque, la parada o las operaciones a baja velocidad. En el caso de la lubricación límite, la carga es soportada predominantemente por las asperezas de la superficie en lugar de la película de fluido.

En la lubricación límite, no basta con depender de la película de fluido para disipar el calor. Se debe garantizar una eliminación adecuada del calor mediante medios adicionales, como sistemas de lavado o enfriamiento. El uso de lubricantes límite especializados o aditivos que formen películas protectoras en las superficies del sello puede reducir significativamente el desgaste y prolongar la vida útil del sello.

Mezclado

En la lubricación mixta coexisten la lubricación hidrodinámica y la lubricación límite. En este estado de transición, la carga es soportada parcialmente por la presión del fluido y parcialmente por el contacto con las asperezas.

La lubricación mixta suele ocurrir durante el arranque, la parada o cambios repentinos en las condiciones de funcionamiento. Se caracteriza por una lubricación intermitente. contacto entre el sello caras, lo que resulta en un mayor desgaste en comparación con la lubricación con película de fluido completa.

La proporción de película de fluido con respecto a la lubricación límite puede variar ampliamente en regímenes mixtos. Diseñe su sello para que pueda manejar estas fluctuaciones, asegurando transiciones suaves entre estados de lubricación sin comprometer el rendimiento ni la vida útil.

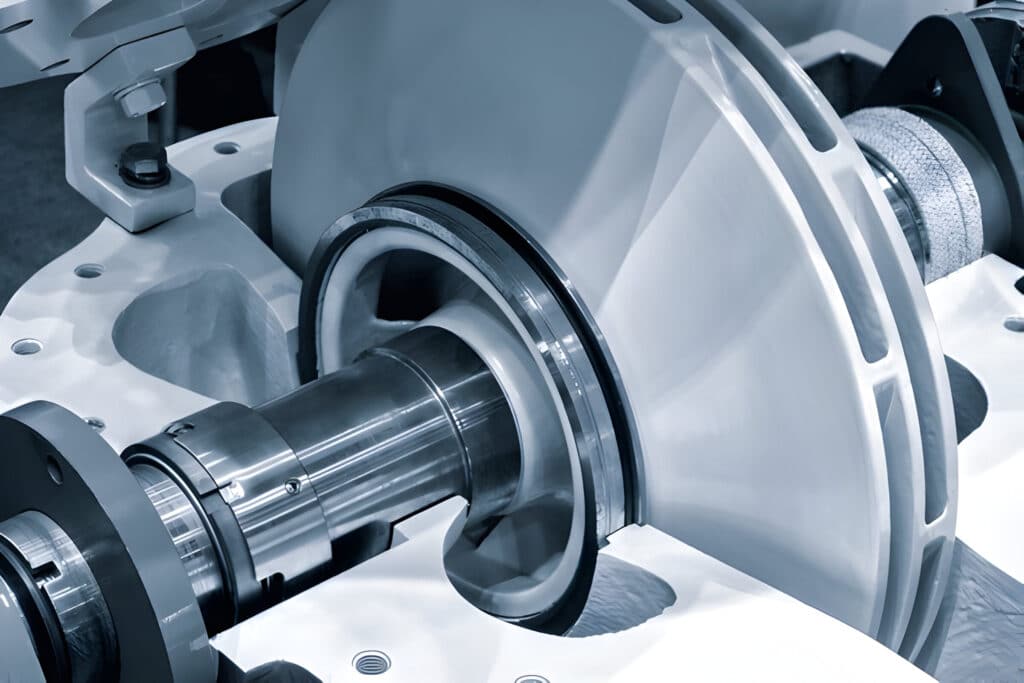

Película fluida completa

La lubricación con película de fluido completa representa el nivel más alto de rendimiento del sello mecánico, que se logra cuando las caras del sello están completamente separadas por una fina capa de fluido. Esta separación se produce debido a que la presión hidrodinámica generada por el fluido es suficiente para contrarrestar la fuerza de cierre. En este régimen, el desgaste se elimina casi por completo y la fricción se minimiza, lo que mejora la longevidad y la confiabilidad del sello.

Contaminación

Partículas abrasivas

Surgen tres preocupaciones principales cuando se trata de partículas abrasivas en aplicaciones de sellos mecánicos.

En primer lugar, estas partículas pueden causar un desgaste excesivo en las superficies de sellado, lo que lleva a una falla prematura del sello. En segundo lugar, pueden acumularse entre las superficies de sellado, impidiendo un sellado adecuado y provocando fugas. En tercer lugar, las partículas abrasivas pueden dañar los elementos de sellado secundarios, como las juntas tóricas o las juntas.

Sólidos

Las partículas contaminantes sólidas pueden variar desde microscópicas a visibles y pueden tener su origen en fuentes externas o formarse dentro del propio sistema.

Cristalización

La cristalización ocurre cuando los sólidos disueltos en el fluido precipitan fuera de la solución, formando cristales sólidos que se acumulan en las caras del sello y otros componentes.

La cristalización puede provocar un mayor desgaste en las caras del sello, lo que da como resultado una falla prematura del sello. Los cristales también pueden acumularse en pequeños espacios, lo que restringe el movimiento y puede provocar que el sello se atasque. En casos extremos, la cristalización puede bloquear por completo el sello. sello al ras puertos u otros pasajes críticos.

Compatibilidad química

Reacciones entre el fluido y los materiales de sellado

Interacciones potenciales entre el fluido de proceso y componentes del sello deben examinarse cuidadosamente, ya que pueden provocar degradación, corrosión o incluso la falla total del sello.

Evaluación de la composición química, la temperatura y la concentración del fluido. Por ejemplo, los fluoroelastómeros como Viton® presentan resistencia a muchos aceites y solventes, pero pueden degradarse cuando se exponen a ciertas cetonas o aminas.

Los componentes metálicos también son susceptibles a ataques químicos. Si bien los aceros inoxidables son conocidos por su resistencia a la corrosión, pueden ser vulnerables a sustancias químicas o concentraciones específicas. Las aleaciones de titanio y Hastelloy® brindan una resistencia mejorada para fluidos más agresivos.

Efectos sobre los materiales aglutinantes y de relleno

Los aglutinantes, normalmente polímeros o resinas, proporcionan cohesión estructural al compuesto, mientras que los rellenos mejoran propiedades como la resistencia y la conductividad térmica.

Ciertos fluidos pueden afectar negativamente al aglutinante, provocando que se ablande, se hinche o se disuelva. Estas interacciones provocan la degradación del sello, la integridad estructural comprometida y la posible falla del sello.

Los rellenos, como el carbón, el grafito o las partículas de cerámica, también son susceptibles a las interacciones con fluidos. Algunos fluidos pueden provocar que los rellenos se filtren, lo que disminuye la eficacia del sello. En otros casos, los fluidos pueden reaccionar con el relleno, alterando sus propiedades o provocando expansión.

Pautas para la selección del material de la cara del sello

Fluidos de baja viscosidad

Al seleccionar materiales para las caras de sellado de fluidos de baja viscosidad, deberá considerar combinaciones de caras blandas y duras para condiciones de lubricación límite y mixta. Descubrirá que los materiales de cara blanda, como el carbono, suelen combinarse bien con caras de contacto más duras, como el carburo de silicio o el carburo de tungsteno. Esta combinación puede proporcionar una mejor adaptabilidad y resistencia al desgaste en aplicaciones de baja viscosidad difíciles en las que no siempre se puede mantener la lubricación completa de la película de fluido.

Fluidos de alta viscosidad

Al seleccionar materiales para las caras de los sellos de fluidos de alta viscosidad, es recomendable priorizar las combinaciones de caras duras. Este enfoque ayuda a minimizar las altas fuerzas de cizallamiento que pueden generarse entre las caras del sello. Al elegir materiales como carburo de silicio o carburo de tungsteno para ambas caras, se reduce el riesgo de desgaste excesivo y mantener el sello integridad en entornos viscosos.

Presencia de partículas abrasivas duras

Cuando se trabaja con fluidos con partículas abrasivas duras, es necesario priorizar los materiales de la cara del sello con mayor dureza. Debe considerar opciones como el carburo de tungsteno o el carburo de silicio, que ofrecen una resistencia superior al desgaste abrasivo.

Fluidos propensos a la cristalización

Cuando trabaje con fluidos propensos a la cristalización, deberá considerar diseños de sellos especializados. Opte por configuraciones que mantengan el fluido de proceso en el diámetro exterior del sello, lo que reduce el riesgo de formación de cristales entre las caras. También debe seleccionar materiales de cara dura con características especiales diseñadas para minimizar la acumulación de cristales y mantener la integridad del sello.

Preguntas frecuentes

¿Con qué frecuencia se deben inspeccionar los sellos mecánicos para detectar problemas de compatibilidad de fluidos?

Los sellos mecánicos deben inspeccionarse para detectar problemas de compatibilidad de fluidos al menos trimestralmente, durante el mantenimiento de rutina y siempre que haya cambios en el fluido o en las condiciones de funcionamiento.

¿Puede la compatibilidad de fluidos cambiar con el tiempo debido a las fluctuaciones de temperatura?

Sí, la compatibilidad de los fluidos puede cambiar con el tiempo debido a las fluctuaciones de temperatura. Los cambios de temperatura pueden alterar las propiedades de los fluidos, lo que provoca reacciones químicas o cambios físicos que afectan la interacción con los materiales de sellado.

¿Existen pruebas de compatibilidad de fluidos específicas para diferentes tipos de sellos?

Sí, las pruebas específicas para diferentes tipos de sellos incluyen inmersión, aumento de volumen y cambio de dureza.