シールの選択におけるエネルギー効率は、産業プロセスの最適化と運用コストの削減に不可欠です。重要な考慮事項には、シールの種類 (メカニカル シールまたは圧縮パッキング)、動作条件、シール サポート システム、およびメンテナンス方法が含まれます。

これらの要素を慎重に評価し、適切なシール選択、最適化されたサポート システム、予測メンテナンスなどの戦略を実施することで、企業はシーリング ソリューションのエネルギー効率を大幅に向上させることができます。

シールの種類とエネルギー効率への影響

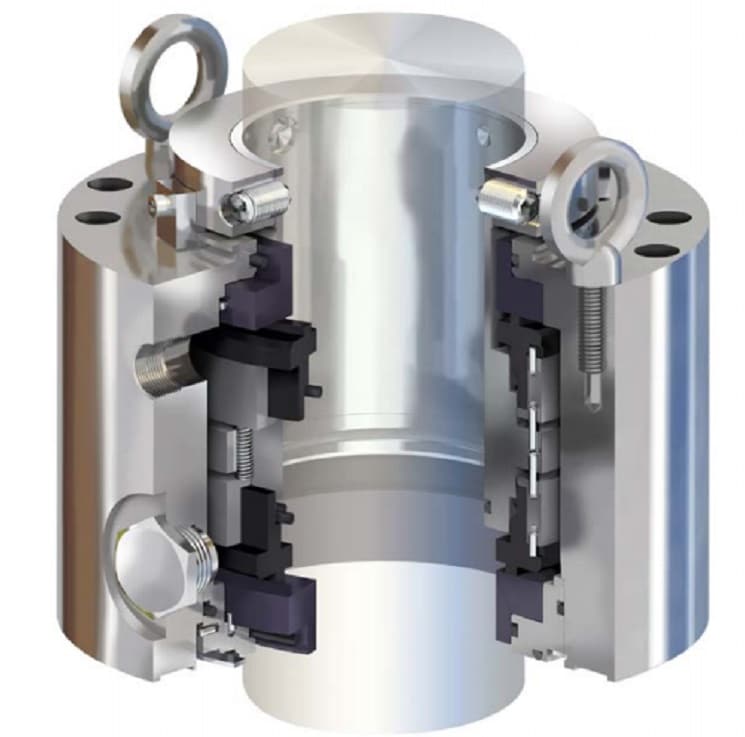

メカニカルシール

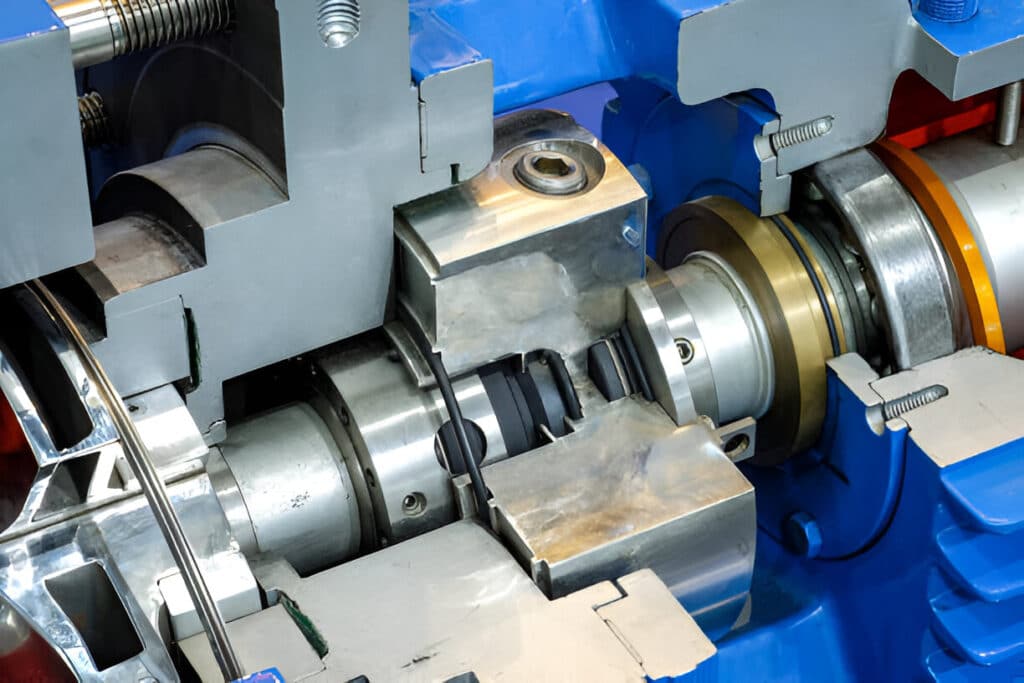

メカニカルシール 精密に設計された2つの面が互いに回転し、流体の漏れを防ぐバリアを形成します。これらのシールは、通常、低摩擦設計により優れたエネルギー効率を発揮します。摩擦が減ると、シール界面での熱生成によるエネルギー損失が少なくなり、消費電力が減ります。高度な メカニカルシール 摩擦をさらに最小限に抑え、エネルギー効率を高めるために、バランスの取れた設計や特殊な表面材料などの機能を組み込む場合があります。

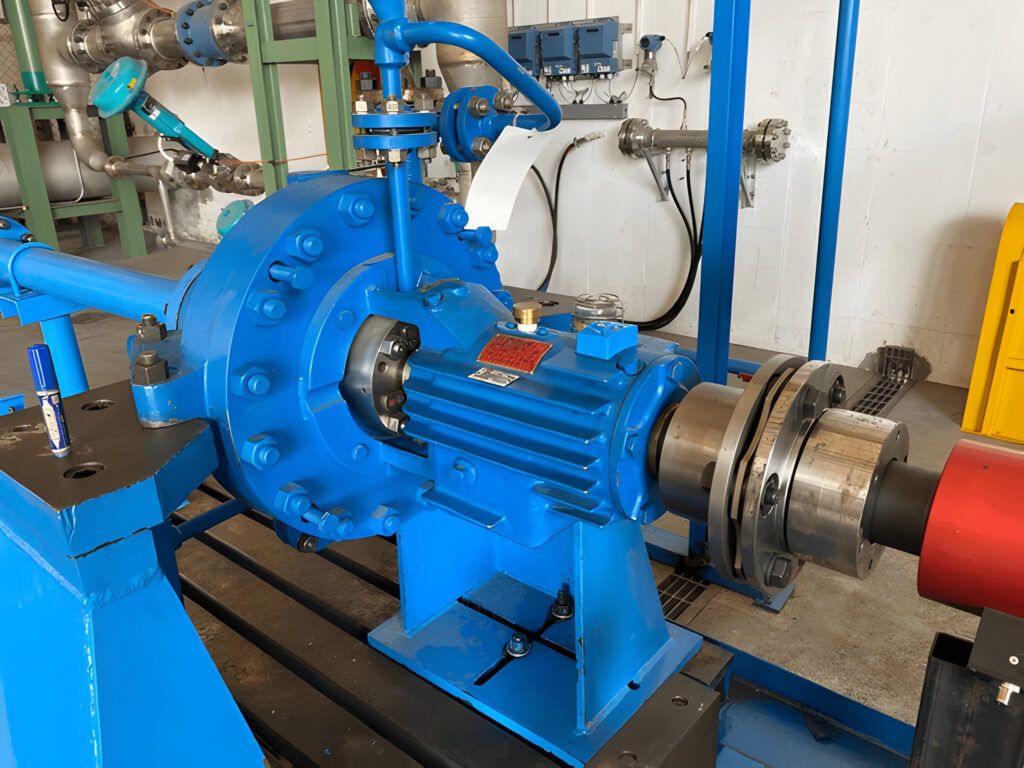

圧縮梱包

圧縮パッキングは、シャフトの周りに巻かれた圧縮可能な材料を使用してシールを形成します。一般的にメカニカルシールよりも安価ですが、圧縮パッキングはエネルギー消費量が多くなる傾向があります。パッキングと回転シャフト間の摩擦が増加すると、電力損失と熱発生が増加します。このエネルギー効率の悪さは、高速アプリケーションや、漏れを防ぐためにパッキングを締めすぎた場合に特に顕著になります。

シールのエネルギー効率に影響を与える要因

操作条件

温度、圧力、速度、媒体はシールエネルギー効率に大きな影響を与えます。

高温になると摩擦と摩耗が増加し、シール寿命とエネルギー効率が低下します。最適な温度範囲はシールの材質によって異なり、フルオロエラストマーは通常 200°C まで、パーフルオロエラストマーは 300°C まで耐えます。

圧力はシール変形と接触力に影響します。圧力が高いほど、より堅牢なシールが必要となり、摩擦が増加する可能性があります。たとえば、メカニカルシールは 70 MPa まで効率的に動作しますが、圧縮パッキングは 35 MPa 未満の低圧力に適しています。

シャフト速度は熱の発生と潤滑に影響します。速度が速いほど、効率を維持するために高度な材料と設計が必要になります。最新のメカニカルシールは最大 50 m/s の速度に対応できますが、圧縮パッキングは 10 m/s に制限されます。

粘度や研磨性などの媒体特性はシール性能に影響します。粘性流体は電力消費を増加させ、研磨媒体は摩耗を加速させます。例えば、 PTFEシール ほとんどの化学物質に耐性がありますが、高温の用途には適さない可能性があります。

シールサポートシステム

アメリカ石油協会 (API) によって開発された API フラッシュ プランは、シール性能を最適化し、エネルギー消費を削減するように設計されています。

エネルギー効率に影響を与える主要な API フラッシュ プランは次のとおりです。

- プラン11: プロセス流体の再循環を利用してシール面を冷却および潤滑します。このプランは、クリーンで冷たい流体の場合はエネルギー効率が高くなりますが、高温または汚れたアプリケーションの場合は追加のエネルギーが必要になる場合があります。

- プラン23: 冷却ジャケットを採用 密閉室高温用途には効果的ですが、外部冷却システムが必要となり、エネルギー使用量が増加する可能性があります。

- プラン32: 外部からクリーンな流体を注入して潤滑と冷却を改善します。シール寿命は延びますが、システム全体のエネルギー消費が増加する可能性があります。

- プラン53A/B/C: これらの二重シール配置は バリア液 システム。優れた汚染制御機能を備えていますが、流体の循環のために追加のポンプエネルギーが必要です。

- プラン54: 外部加圧ガスシールシステムを使用します。特定の用途では非常に効率的ですが、圧縮ガスが必要なため、全体的なエネルギー使用量に影響します。

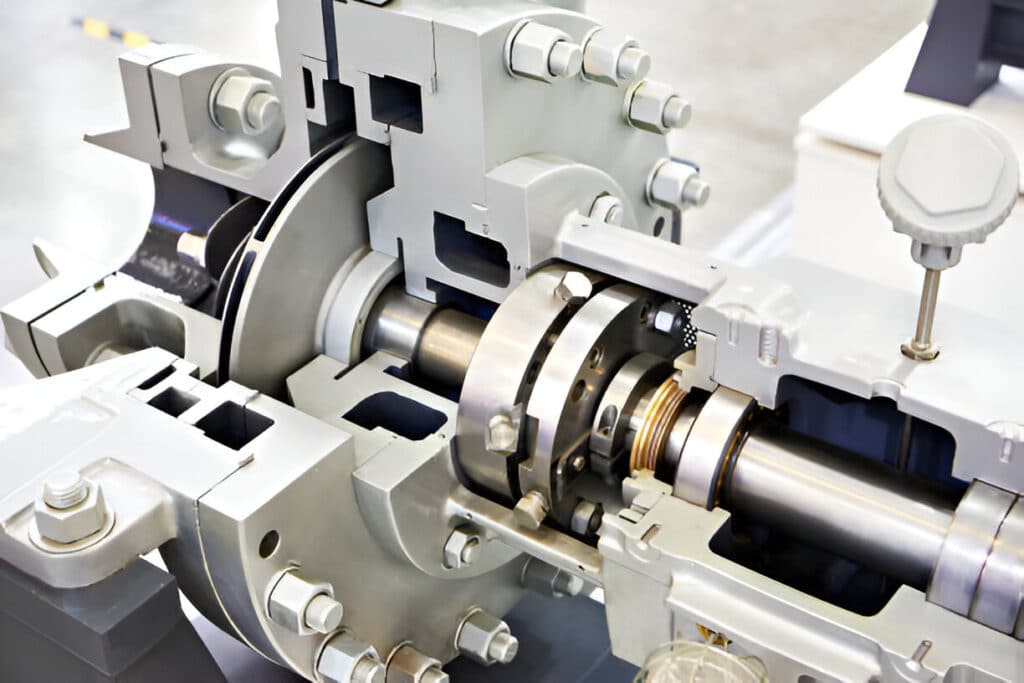

シールの取り付けとメンテナンス

不適切な取り付けは、シールの早期破損、摩擦の増加、エネルギー損失につながる可能性があります。効率を最大限に高めるには、取り付け時に製造元のガイドラインと業界のベスト プラクティスに従ってください。

定期的な検査、潤滑チェック、摩耗した部品の交換など、予防的なメンテナンス スケジュールを実施します。このアプローチは、予期しない障害を防ぎ、最適なシール性能を維持するのに役立ちます。

シール フラッシュ システムを定期的に監視して、設計された流量と圧力で動作していることを確認します。フラッシュ レートが不適切だと、冷却が不十分になり、摩擦が増加し、エネルギー消費量が増える可能性があります。最適な効率を維持するために、必要に応じてフラッシュ プランを調整してください。

シールのエネルギー効率を改善するための戦略

シール選択プロセス

温度、圧力、速度、媒体などの特定の動作条件を分析します。これらの要因はシール性能とエネルギー消費に直接影響します。

アプリケーションに最適なシール タイプを検討してください。回転機器の場合、メカニカル シールは圧縮パッキンに比べてエネルギー効率に優れていることがよくあります。静的アプリケーションの場合は、ガスケットまたは O リングの方が適している場合があります。

評価する シール面 材料を慎重に選んでください。シリコンカーバイドやタングステンカーバイドなどの先進的な材料は、摩擦と摩耗を軽減し、エネルギー効率を向上させ、シールの寿命を延ばします。材料の硬度と摩擦特性のバランスをとることで、発熱とエネルギー損失を最小限に抑えます。

エネルギー効率を高める機能に重点を置いて、シール設計を評価します。 スプリットシールたとえば、設置とメンテナンスを簡素化し、ダウンタイムとそれに伴うエネルギー コストを削減できます。バランスの取れたシール設計により、シール面の負荷を最小限に抑え、摩擦とエネルギー消費を削減できます。

シールサポートシステムの最適化

API フラッシュプランこれらのシステムに不可欠な は、最適化することで消費電力を削減し、全体的なパフォーマンスを向上させることができます。

- サーモサイフォンシステムの実装(APIプラン23)によりポンプの必要性がなくなり、エネルギー使用量が削減されます。

- 高温用途では、水冷式熱交換器(APIプラン21) はシールチャンバーの温度を効率的に管理し、熱ストレスとエネルギー損失を最小限に抑えます。

- API プラン 53A または 53B 構成で圧力制御バルブを使用すると、最適なバリア流体圧力を維持し、不必要なエネルギー消費を削減できます。

- デュアルシールの場合、低圧バリア流体システム(APIプラン52) は、高圧の代替品と比較して、電力消費を大幅に削減できます。

- オリフィス制御フラッシュプランの実施(APIプラン11 または31)は必要な流量を減らし、ポンプのエネルギー消費を最小限に抑えることができます。

- 汚れたプロセス流体を使用するアプリケーションでは、サイクロンセパレーター (API プラン 41) を使用すると、追加のエネルギーを投入することなく流体の清浄度を向上させることができます。

- 高度な監視・制御システム、例えば、 APIプラン54リアルタイムの動作条件に基づいてバリア流体の循環速度を動的に調整できます。

予測メンテナンスと監視

高度なセンサー技術とデータ分析により、シール性能をリアルタイムで追跡し、予防的なメンテナンスとエネルギーの最適化が可能になります。

- 振動解析により、シール摩耗やずれの初期兆候を検出し、摩擦の増加によるエネルギー損失を防ぎます。

- 熱画像により、シーリング システムのホット スポットが特定され、潜在的なエネルギー効率の低下や障害の兆候が示されます。

- アコースティック エミッション モニタリングは、シールの漏れが深刻になる前に検出し、システム効率を維持し、製品の損失を防ぎます。

- 圧力と流量の監視により、最適なシールフラッシュ速度が確保され、サポート システムでの不要なエネルギー消費が最小限に抑えられます。

先進シール材

ポリテトラフルオロエチレン (PTFE) などのフッ素ポリマーは、優れた耐薬品性と低摩擦特性を備えています。これらの材料は、過酷な環境でのシールに最適で、摩擦によるエネルギー損失を減らし、シールの寿命を延ばします。

パーフルオロエラストマー (FFKM) は、優れた耐熱性と耐薬品性を備えています。過酷な条件下でもシール特性を維持し、幅広い動作パラメータにわたって一貫したエネルギー効率を保証します。

カーボングラファイト複合材は、優れた熱伝導性と自己潤滑性を備えています。これらの材料は、特に乾式運転用途に効果的で、外部潤滑の必要性を減らし、エネルギー消費を最小限に抑えます。

シール面に施されたダイヤモンドライクカーボン (DLC) コーティングにより、摩擦と摩耗が大幅に軽減されます。この技術は、摩擦によるエネルギー損失が最も顕著になる高速アプリケーションで特に効果的です。

エネルギー効率の高いシーリングソリューションの利点

エネルギー消費と運用コストの削減

これらのシールは、摩擦と熱の発生を最小限に抑えることで、ポンプ、コンプレッサー、その他の回転機器の動作に必要な電力を削減します。エネルギー使用量の削減は、電気料金の削減と運用コストの削減に直接つながります。

機器の信頼性の向上とダウンタイムの削減

これらのシールは、設計と材質が最適化されているため、摩耗や劣化が少なく、耐用年数が長くなります。その結果、メンテナンス間隔が長くなり、予期しない故障が最小限に抑えられ、稼働時間と生産性が向上します。

排出量と漏洩量の削減による環境への影響の最小化

これらのソリューションは、可動部品間の密閉性を高めることで、有害物質が環境に漏れるのを防ぎます。排出物と漏出の削減は、厳しい環境規制に準拠するだけでなく、企業の持続可能性目標の推進にもつながります。

プラント全体の効率性と持続可能性の向上

これらのシールはシステム全体の最適化に貢献し、接続された機器やプロセスのパフォーマンスを向上させます。これらの改善の累積的な効果により、より持続可能な運用が実現し、施設全体で資源の消費と廃棄物の発生が削減されます。