Die Maschinenbauindustrie steht vor ständigen Herausforderungen, wenn es darum geht, optimale Systemleistung und Sicherheit aufrechtzuerhalten. Eine kritische Komponente im Herzen vieler industrieller Prozesse ist die Reaktorkühlmittelpumpe. Diese komplexen Geräte spielen eine entscheidende Rolle bei der Gewährleistung des reibungslosen Betriebs und der Stabilität verschiedener Reaktorsysteme, von Kernkraftwerken bis hin zu chemischen Verarbeitungsanlagen.

In diesem umfassenden Leitfaden tauchen wir tief in die Welt der Reaktorkühlmittelpumpen ein und untersuchen ihre Funktionen, Konstruktionsprinzipien und Betriebsaspekte. Wir untersuchen die verschiedenen Arten von Reaktorkühlmittelpumpen, die in verschiedenen Branchen verwendet werden, und analysieren die Schlüsselkomponenten, die diese Pumpen so wichtig machen.

Was ist eine Reaktorkühlmittelpumpe?

Eine Reaktorkühlmittelpumpe (RCP) ist eine wichtige Komponente in Kernkraftwerken. Sie ist für die Zirkulation des Primärkühlmittels durch den Reaktorkern, die Dampferzeuger und andere Komponenten des Reaktorkühlsystems verantwortlich. RCPs gewährleisten eine effiziente Wärmeübertragung vom Reaktorkern zu den Dampferzeugern und sorgen für die Aufrechterhaltung sicherer Betriebstemperaturen und -drücke im System.

Das Primärkühlmittel, normalerweise Wasser oder eine wasserbasierte Lösung, absorbiert die durch Kernspaltungsreaktionen im Reaktorkern erzeugte Wärme. RCPs lassen dieses erhitzte Kühlmittel kontinuierlich zirkulieren und können so ihre thermische Energie an das Sekundärkühlmittel in den Dampferzeugern übertragen. Der in den Generatoren erzeugte Dampf treibt dann Turbinen an, die an elektrische Generatoren angeschlossen sind, und erzeugt so Strom.

Funktionsweise von Reaktorkühlmittelpumpen

Reaktorkühlmittelpumpen arbeiten nach dem Prinzip der Zentrifugalkraft. Ein Elektromotor treibt das Laufrad der Pumpe an, das sich mit hoher Geschwindigkeit im Pumpengehäuse dreht. Während sich das Laufrad dreht, saugt es das Primärkühlmittel aus dem Reaktorbehälter und beschleunigt es radial nach außen.

Das Kühlmittel mit hoher Geschwindigkeit wird dann im Diffusorabschnitt der Pumpe gesammelt, wo seine kinetische Energie in Druckenergie umgewandelt wird. Dieses Hochdruckkühlmittel wird aus der Pumpe ausgestoßen und durch den Reaktorkern, Dampferzeuger und andere Komponenten des Reaktorkühlsystems gepresst.

Hauptfunktionen von Reaktorkühlmittelpumpen

- Zirkulierendes Primärkühlmittel: RCPs zirkulieren das Primärkühlmittel kontinuierlich durch das Reaktorkühlsystem und ermöglichen so eine effiziente Wärmeabfuhr aus dem Reaktorkern.

- Aufrechterhaltung sicherer Betriebstemperaturen: Indem sie die Wärmeübertragung vom Reaktorkern zu den Dampferzeugern erleichtern, tragen RCPs dazu bei, die Kerntemperatur innerhalb sicherer Grenzen zu halten.

- Sicherstellung einer ordnungsgemäßen Wärmeübertragung: RCPs bieten die erforderliche Durchflussrate und Druckhöhe, um einen effizienten Wärmeaustausch zwischen den primären und sekundären Kühlmittelkreisläufen zu gewährleisten.

- Unterstützung der Reaktordruckregelung: Der Betrieb von RCPs trägt dazu bei, den gewünschten Druck im Reaktorkühlsystem aufrechtzuerhalten.

Komponenten von Reaktorkühlmittelpumpen

- Elektromotor: Der Motor liefert die mechanische Leistung zum Antrieb des Pumpenlaufrads. Normalerweise handelt es sich dabei um einen großen Hochspannungs-Induktionsmotor, der für den Dauerbetrieb ausgelegt ist.

- Laufrad: Das Laufrad ist das rotierende Bauteil, das dem Kühlmittel kinetische Energie verleiht. Es ist sorgfältig konstruiert, um die Strömungseigenschaften zu optimieren und Kavitation zu minimieren.

- Diffusor: Der Diffusor ist eine stationäre Komponente, die das Laufrad umgibt und den Kühlmittelstrom mit hoher Geschwindigkeit in einen Hochdruckstrom umwandelt.

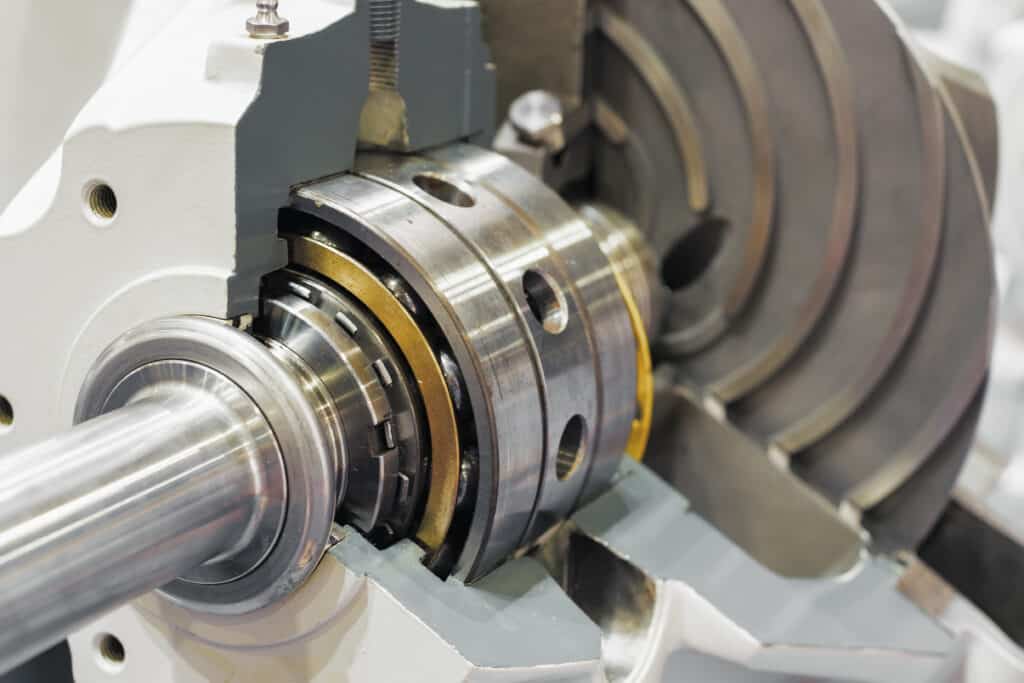

- Welle und Lager: Die Welle verbindet das Laufrad mit dem Motor und wird durch Lager gestützt, um eine gleichmäßige Drehung zu gewährleisten und Vibrationen zu minimieren.

- Dichtungen: Gleitringdichtungen verhindern Kühlmittellecks entlang der Pumpenwelle und ermöglichen gleichzeitig die Drehung. Es handelt sich um kritische Komponenten, die hohen Drücken, Temperaturen und Strahlungswerten standhalten müssen.

- Schwungrad: Bei einigen Konstruktionen ist an der Pumpenwelle ein Schwungrad angebracht, um für Rotationsträgheit zu sorgen und Leistungsschwankungen auszugleichen.

- Gehäuse: Das Gehäuse ist die Außenhülle der Pumpe, die das Kühlmittel enthält und dem Systemdruck standhält. Es dient außerdem als Stütze für die internen Komponenten und verbindet die Pumpe mit der Kühlmittelleitung des Reaktors.

Arten von Reaktorkühlmittelpumpen

Druckwasserreaktoren (PWR)

In Druckwasserreaktoren wird das Reaktorkühlmittel unter hohem Druck gehalten, um ein Sieden im Reaktorkern zu verhindern. Druckwasserreaktorkühlmittelpumpen sind in der Regel einstufig, Kreiselpumpen Angetrieben von großen Elektromotoren. Diese Pumpen sind für hohe Durchflussraten und Druckhöhen ausgelegt und gewährleisten eine effiziente Zirkulation des Primärkühlmittels.

Siedewasserreaktoren (BWR)

Siedewasserreaktoren arbeiten bei niedrigerem Druck als Druckwasserreaktoren, wodurch das Kühlmittel im Reaktorkern sieden kann. Folglich haben Siedewasserreaktor-Kühlmittelpumpen geringere Druckhöhenanforderungen, müssen aber Zweiphasenströmungen (Wasser und Dampf) bewältigen. Diese Pumpen sind im Vergleich zu Druckwasserreaktoren normalerweise kleiner und haben einen geringeren Stromverbrauch.

Schwerwasserreaktoren

Schwerwasserreaktoren verwenden Deuteriumoxid (D2O) als primäres Kühlmittel und Moderator. Die Reaktorkühlmittelpumpen in diesen Systemen sind für die besonderen Eigenschaften von Schwerwasser ausgelegt, wie etwa seine höhere Dichte und Viskosität im Vergleich zu Leichtwasser. Diese Pumpen können aus speziellen Materialien und Dichtungen bestehen, um die Kompatibilität mit der Schwerwasserumgebung zu gewährleisten.

Flüssigmetallreaktoren

In Flüssigmetallreaktoren ist das Primärkühlmittel typischerweise ein flüssiges Metall wie Natrium oder Blei-Wismut-Eutektikum. Reaktorkühlmittelpumpen für diese Systeme sind für den Betrieb bei hohen Temperaturen und die spezifischen Eigenschaften von Flüssigmetallen ausgelegt. Sie verwenden häufig elektromagnetische Pumpen oder mechanische Pumpen mit speziellen Materialien und Dichtungen, um den harten Betriebsbedingungen standzuhalten.