Los sellos mecánicos son componentes de precisión diseñados para evitar fugas de fluidos en equipos rotativos como bombas. Si bien los sellos mecánicos requieren una fina película de fluido lubricante para funcionar correctamente, puede haber casos en los que un sello funcione en seco sin esta película de fluido. En general, la mayoría de los sellos mecánicos solo pueden soportar el funcionamiento en seco durante unos segundos o unos minutos antes de que se produzcan daños importantes.

Factores que influyen en el tiempo de funcionamiento en seco

Diseño y materiales del sello

El diseño y los materiales utilizados en un sello mecánico Afecta significativamente su capacidad de funcionamiento en seco sin sufrir daños. Los sellos fabricados con materiales más duros y resistentes al desgaste, como el carburo de silicio, pueden tolerar el funcionamiento en seco durante períodos más largos que los de materiales más blandos, como el grafito de carbono. La geometría de la cara del sello, como la relación de equilibrado y la planitud de la cara, también influye en la capacidad de funcionamiento en seco.

Condiciones de operación

Factores como la velocidad del eje, la presión y la temperatura afectan la duración de la vida útil de un sello sin lubricación. Las velocidades más altas generan más calor y desgaste, lo que reduce el tiempo de funcionamiento en seco. El aumento de la presión fuerza el... caras de foca Se unen con más fuerza, lo que provoca mayor fricción y acumulación de calor. Las temperaturas extremas, tanto altas como bajas, pueden degradar materiales de sellado más rápido durante el funcionamiento en seco.

Propiedades de los fluidos

El fluido que se sella juega un papel importante en la determinación de la resistencia al funcionamiento en seco. Los fluidos de baja viscosidad proporcionan menos lubricación y refrigeración que los de mayor viscosidad. Las partículas abrasivas o los productos químicos corrosivos en el fluido aceleran el desgaste y el daño de las caras del sello que funcionan en seco. Los fluidos con buenas propiedades de lubricación límite pueden extender el tiempo que un sello resiste el funcionamiento en seco.

Deflexión de la cara del sello

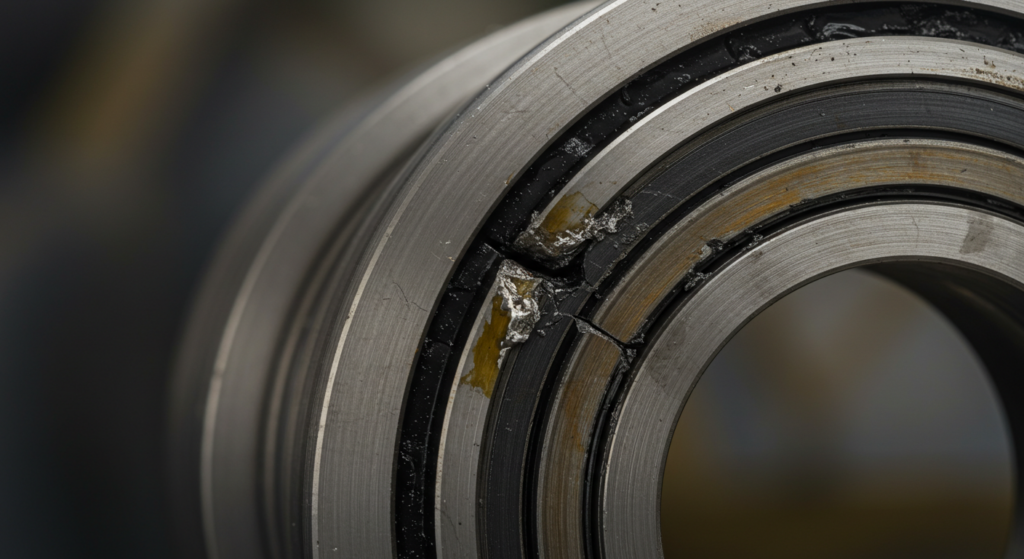

El funcionamiento en seco provoca distorsión térmica y un desgaste desigual de las caras del sello. Esto provoca la deflexión de las caras, donde estas dejan de ser planas y paralelas. Una deflexión excesiva provoca la apertura de las caras del sello, lo que permite fugas. La magnitud y la velocidad de la deflexión dependen de factores como los materiales de las caras del sello, la relación de equilibrio y el valor de presión-velocidad (PV). Los sellos con caras que minimizan la deflexión pueden mantener el sellado Eficacia durante más tiempo durante el funcionamiento en seco.

Consecuencias del funcionamiento en seco

- Desgaste rápido de la cara del sello:Sin una lubricación adecuada, las caras del sello experimentarán un desgaste acelerado, lo que provocará un aumento de fugas y una reducción vida útil del sello.

- Daño térmico:El calor generado por fricción puede provocar daños térmicos en las caras del sello, los sellos secundarios (juntas tóricas) y otros componentes, lo que lleva a una falla prematura.

- Daño en la junta tórica:El sobrecalentamiento puede provocar que las juntas tóricas se endurezcan, pierdan elasticidad o incluso se derritan, lo que compromete la capacidad del sello para contener el fluido del proceso.

- Daños en el equipo:El funcionamiento en seco prolongado puede provocar daños al propio equipo, como rayaduras en el eje, fallas en los cojinetes o cavitación en las bombas.

- Mayor mantenimiento: Prematuro falla del sello Debido al funcionamiento en seco, es necesario reemplazar los sellos con mayor frecuencia y aumentar los costos de mantenimiento.

- Cavitación:En las bombas, el funcionamiento en seco puede provocar cavitación, que ocurre cuando el fluido se vaporiza y forma burbujas que colapsan, creando ondas de choque que pueden dañar los componentes de la bomba.

Prevención del funcionamiento en seco

- Lubricación adecuada: Garantizar un suministro adecuado de fluido lubricante limpio a las superficies de sellado. Esto incluye el dimensionamiento y el mantenimiento adecuados de los planos de tuberías de sellado.

- Sistemas de soporte de sellos:Uso de sistemas de soporte de sellos como el Plan API 53B (fluido de barrera circulado por anillo de bombeo) o Plan 54 (sistema de fluido de barrera externo) proporciona lubricación y enfriamiento adicionales para mantener una película de fluido entre las caras.

- Monitoreo y Alarmas:Instalación de sensores y alarmas para monitorear anomalías cámara de sellado La presión, la temperatura y la vibración permiten la detección temprana de operaciones fuera de diseño que podrían provocar funcionamiento en seco.

- Instalación adecuada: Cuidadoso Instalación del sello Seguir las instrucciones del fabricante y las mejores prácticas de la industria ayuda a garantizar un rendimiento y una vida útil óptimos del sello. La desalineación, el ajuste incorrecto de la compresión del resorte y la instalación incorrecta de las tuberías pueden contribuir a la falla prematura del sello y al funcionamiento en seco.

- Operando en el punto de máxima eficiencia (BEP):El funcionamiento del equipo en el punto de ebullición inicial o cerca de él reduce las cargas y la vibración en el sello, lo que extiende su vida útil general y su capacidad de supervivencia en caso de funcionamiento en seco. Evite operar lejos del punto de ebullición inicial, especialmente en el lado de bajo caudal de la curva.

- Mantener la presión negativa:Ajustar las condiciones del proceso según sea posible para mantener un nivel más bajo presión en el sello cámara en comparación con la succión, lo que garantiza que el fluido fluya hacia las caras del sello en lugar de alejarse de ellas durante el funcionamiento en seco.

- Considerando la compatibilidad química:Seleccione materiales para las caras de los sellos que sean compatibles químicamente y no reactivos con el fluido sellado. Algunas combinaciones de materiales pueden sufrir reacciones triboquímicas cuando funcionan en seco que degradan rápidamente las caras.

- Mantenimiento regular:Inspección periódica, limpieza y reemplazo de componentes del sello Un plan de mantenimiento preventivo mantiene el sello en óptimas condiciones de funcionamiento. Identificar el desgaste excesivo de la cara o los defectos antes de que falle puede evitar un funcionamiento en seco inesperado.

- Capacitación de operadores:Capacitar a los operadores en los procedimientos correctos para el funcionamiento de los sellos, la resolución de problemas y cuándo apagar el equipo si se sospecha que funciona en seco. Incluir la prevención de fallas de los sellos y el funcionamiento en seco en los procedimientos operativos y las listas de verificación.