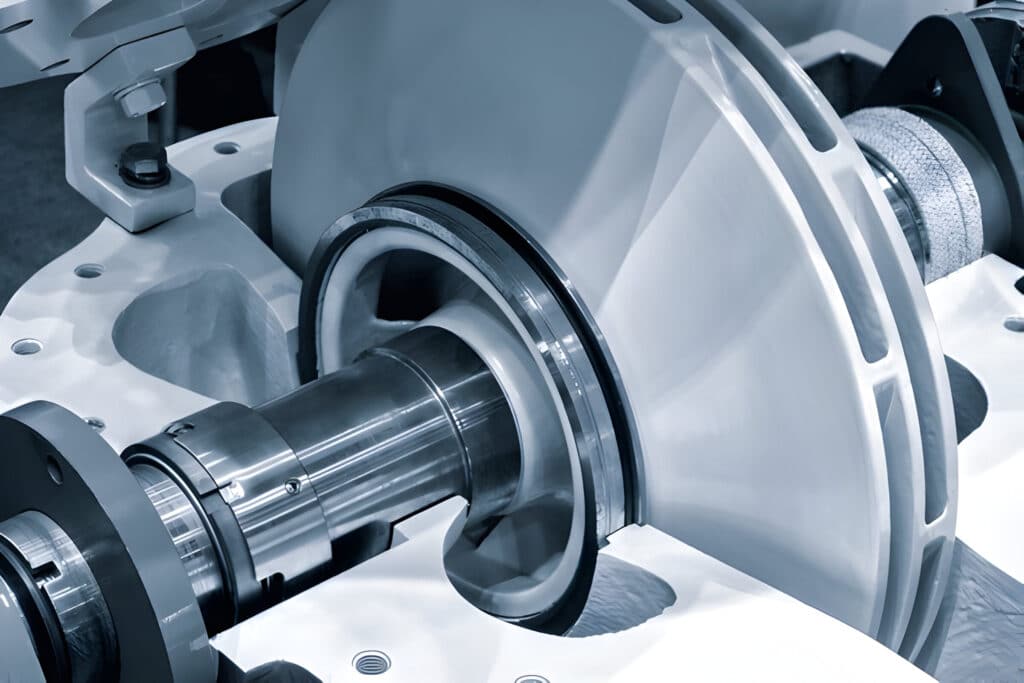

Los sellos mecánicos son componentes esenciales en una amplia variedad de aplicaciones industriales, particularmente en bombas centrífugas y otros equipos que involucran ejes giratorios. La función principal de un sello mecánico Su función es evitar fugas de fluido de proceso de la carcasa de la bomba, permitiendo al mismo tiempo que el eje gire libremente. Para lograrlo, los sellos mecánicos se basan en varios puntos de sellado críticos, que pueden clasificarse como dinámicos o estacionarios.

¿Qué es el punto de sellado?

En el contexto de los sellos mecánicos, un punto de sellado se refiere a la interfaz entre dos componentes donde se forma un sello para evitar fugas de fluido. La efectividad de un sello mecánico depende de la integridad de estos puntos de sellado, que deben resistir la presión, temperatura y composición química del fluido del proceso, así como las fuerzas de rotación generadas por el eje.

Los puntos de sellado en sellos mecánicos se pueden clasificar en dos tipos principales: puntos de sellado dinámicos y puntos de sellado estacionarios. Los puntos de sellado dinámicos son aquellos en los que una superficie de sellado gira con respecto a la otra, mientras que los puntos de sellado estacionarios implican dos superficies que no se mueven.

¿Cuántos puntos de sellado tiene un sello mecánico?

Un sello mecánico tiene 4 puntos de sellado. Uno es el punto de sellado dinámico. Los otros 3 son los puntos de sellado estacionarios. Estos 4 puntos trabajan juntos para evitar fugas.

Punto de sellado dinámico

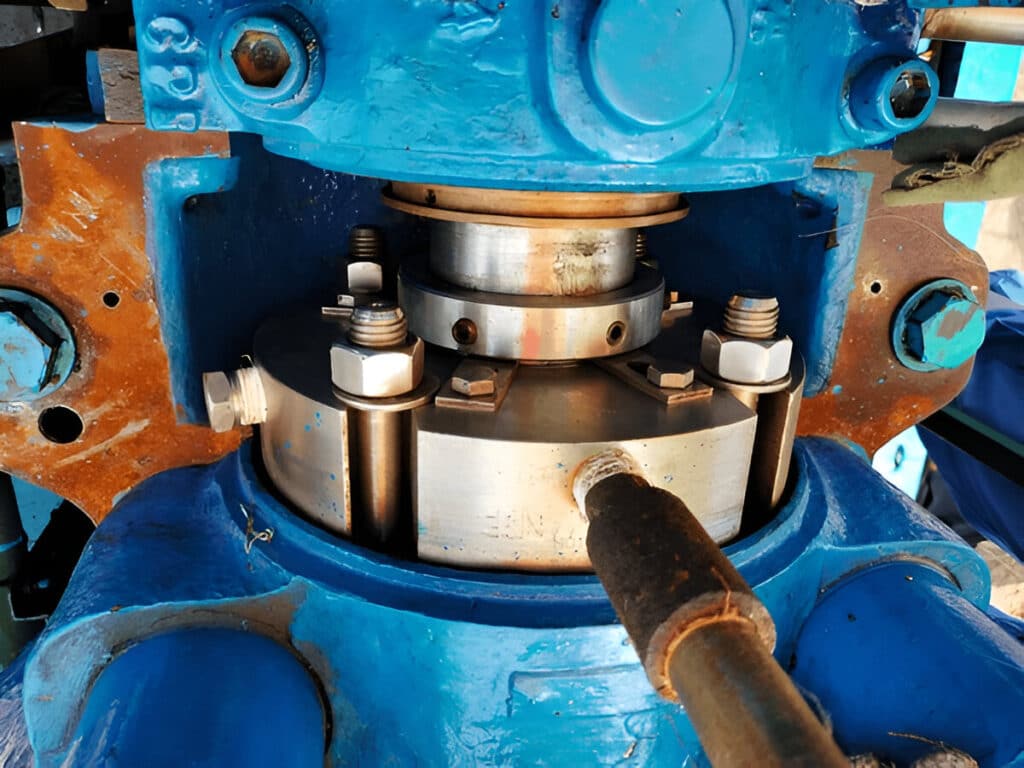

El punto de sellado dinámico es el componente más crítico de un sello mecánico, ya que es responsable de mantener una barrera hermética al fluido entre el eje giratorio y el estacionario. componentes del selloEste punto de sellado consta de dos componentes principales: el elemento de sellado primario, que normalmente es un par de superficies anulares planas (una estacionaria y otra giratoria) que se presionan juntas mediante un resorte u otro medio, y los elementos de sellado secundarios, que normalmente son juntas tóricas u otro sellos elastoméricos que evitan fugas entre los componentes estacionarios y giratorios del conjunto del sello.

El sello dinámico La interfaz es el punto de contacto entre el eje giratorio y el estacionario. caras de focaEstas caras están lapeadas hasta un grado muy alto de planitud y normalmente están hechas de materiales duros y resistentes al desgaste, como carburo de silicio, carburo de tungsteno, o cerámicoLas caras del sello están diseñadas para funcionar una contra la otra con una fina película de líquido entre ellos, que ayuda a lubricar y enfriar las superficies de sellado.

Puntos de sellado estacionarios

Además del punto de sellado dinámico, los sellos mecánicos también dependen de varios puntos de sellado estacionarios para evitar fugas de fluido. Estos puntos de sellado están ubicados entre los componentes inmóviles del conjunto de sello y la carcasa de la bomba.

Sellado de sello a eje

El punto de sellado del sello al eje es responsable de evitar fugas de fluido entre el eje giratorio y los componentes estacionarios del conjunto del sello. Este punto de sellado normalmente consta de un manguito o collar del eje que está unido al eje y gira con él, y un elemento de sellado estacionario que se presiona contra el manguito mediante un resorte u otro medio.

El manguito del eje suele estar hecho de un material duro y resistente al desgaste, como acero inoxidable o cerámica, y puede estar recubierta con un tratamiento de superficie especializado para mejorar su resistencia a la abrasión y corrosiónEl elemento de sellado estacionario es típicamente una junta tórica u otro sello elastomérico que está diseñado para mantener un ajuste hermético y ajustado contra el manguito del eje.

Sellado del sello a la carcasa

El punto de sellado entre el sello y la carcasa es responsable de evitar fugas de fluido entre los componentes estacionarios del conjunto de sello y la carcasa de la bomba. Este punto de sellado generalmente consta de un empaquetadora o junta tórica que se comprime entre los casquillo de sellado placa y la carcasa de la bomba, creando una barrera hermética al fluido.

El material de la junta o anillo tórico debe ser compatible con el fluido del proceso y capaz de soportar las temperaturas y presiones de funcionamiento encontradas en la aplicación. En algunos casos, se pueden utilizar materiales o diseños de juntas especiales para mejorar el rendimiento de sellado o para adaptarse a las condiciones de trabajo. expansión térmica u otros cambios dimensionales.

Sellado de la placa prensaestopas al prensaestopas

El punto de sellado de la placa de prensaestopas a la caja de empaquetadura es responsable de evitar fugas de fluido entre la placa de glándula y el prensaestopas, que es la cavidad en la carcasa de la bomba donde se instala el conjunto de sello. Este punto de sellado generalmente consiste en una junta o anillo tórico comprimido entre la placa del prensaestopas y la cara del prensaestopas.

Al igual que con el punto de sellado entre el sello y la carcasa, la selección adecuada del material de la junta y la correcta instalación y apriete de los pernos de la placa prensaestopas son esenciales para garantizar un sellado eficaz. En algunos casos, se puede utilizar un diseño de placa prensaestopas dividida para facilitar Instalación del sello y mantenimiento, especialmente en aplicaciones donde se requiere el reemplazo frecuente de sellos.