Was sind Gleitringdichtungen für Kompressoren

Nasse Dichtungen

Nassdichtungen oder Flüssigkeitsdichtungen verwenden einen dünnen Flüssigkeitsfilm, normalerweise Öl, um eine Barriere zwischen der rotierenden Welle und dem stationären Gehäuse zu bilden, Gaslecks zu verhindern und den Druck aufrechtzuerhalten.

Nasse Dichtungen minimieren den Geräteverschleiß. Der Flüssigkeitsfilm verringert die Reibung zwischen beweglichen Teilen und verlängert so die Lebensdauer des Kompressors. Die kühlenden Eigenschaften der Flüssigkeit leiten zudem die während des Betriebs entstehende Wärme ab und schützen den Kompressor so vor Schäden.

Nassdichtungen kommen mit Hochdruckumgebungen gut zurecht. Sie eignen sich für Anwendungen, bei denen Kompressoren unter extremen Bedingungen arbeiten, wie etwa in der Öl- und Gasindustrie. Die Wartung ist unkompliziert, da die Flüssigkeit leicht überwacht und bei Bedarf ausgetauscht werden kann.

Trockengasdichtungen

Trockengasdichtungen verbessern die Effizienz und Zuverlässigkeit des Kompressors, da sie keine Flüssigkeitsbarriere mehr benötigen und somit Leckage- und Kontaminationsrisiken vermeiden. Sie verwenden einen dünnen Gasfilm, normalerweise Stickstoff oder Luft, um eine Abdichtung zwischen rotierenden und stationären Komponenten zu bilden.

Die Wahl von Trockengasdichtungen reduziert die Wartungskosten und erhöht die Betriebszeit. Diese Dichtungen können hohen Drücken und Geschwindigkeiten standhalten und sind daher für verschiedene industrielle Anwendungen geeignet. Sie ermöglichen schnelle Inspektionen und Ersetzungen und minimieren so die Ausfallzeiten.

Trockengasdichtungen kommen ohne externe Schmierung aus und verringern so die Gefahr einer Ölverunreinigung in Kompressorsystemen.

Dichtungsanordnungen

Wann Auswahl von Gleitringdichtungen Bei Kompressoren müssen Sie unterschiedliche Dichtungsanordnungen wie Einzeldichtungen, Tandemdichtungen und Doppeldichtungen berücksichtigen.

Einzeldichtungen

Einzeldichtungen bestehen typischerweise aus einem rotierenden Dichtfläche und eine stationäre Gleitfläche. Diese Komponenten arbeiten zusammen, um Vermeidung von Leckagen durch Bildung einer dichten Abdichtung um die Kompressorwelle. Der Hauptvorteil ist die geringere Anfangsinvestition im Vergleich zu komplexeren Dichtungssystemen.

Berücksichtigen Sie bei der Beurteilung einzelner Dichtungen die Betriebsbedingungen. Sie eignen sich hervorragend für Umgebungen mit sauberen, nicht abrasiven Flüssigkeiten, in denen kleinere Leckagen tolerierbar sind. Sie sind jedoch nicht ideal für gefährliche oder unter hohem Druck stehende Anwendungen, bei denen selbst kleine Leckagen problematisch sind.

Tandemdichtungen

Tandemdichtungen bestehen aus zwei hintereinander angeordneten Dichtungen und bieten so eine zusätzliche Schutzschicht. Wenn die erste Dichtung ausfällt, fungiert die zweite als Ersatz, um den fortlaufenden Betrieb sicherzustellen und Leckagen vorzubeugen.

Tandemdichtungen erweisen sich als besonders nützlich bei Anwendungen mit gefährlichen, giftigen oder teuren Prozessflüssigkeiten. Diese Anordnung minimiert das Risiko einer Umweltverschmutzung und eines Produktverlusts. Sie bewältigen auch unterschiedliche Druckniveaus effektiv, wobei die Primärdichtung dem Prozessdruck zugewandt ist und die Sekundärdichtung den Puffer- oder Sperrflüssigkeit Druck.

Tandemdichtungen verlängern die Lebensdauer von Geräten. Die Sekundärdichtung verringert die Belastung und den Verschleiß der Primärdichtung und vermeidet so häufige Wartungsarbeiten und unerwartete Ausfallzeiten. Hochgeschwindigkeitskompressoren oder solche, die unter schwankenden Bedingungen arbeiten, profitieren erheblich von der Zuverlässigkeit von Tandemdichtungen.

Doppelte Dichtungen

Doppeldichtungen oder Dualdichtungen erhöhen die Sicherheit und Effizienz mechanischer Systeme, indem sie zwei Sätze von Dichtflächen enthalten und so eine zusätzliche Barriere gegen Leckagen bilden. Diese Dichtungen sind besonders beim Umgang mit gefährlichen oder giftigen Flüssigkeiten von Vorteil und gewährleisten einen sicheren und zuverlässigen Betrieb des Kompressors.

Doppeldichtungen gibt es in zwei Hauptkonfigurationen: Back-to-back und Face-to-Face. Bei der Back-to-back-Anordnung sind die Dichtungen voneinander abgewandt, eine ideale Konfiguration für Hochdruckumgebungen. Diese Konfiguration bewältigt Druckschwankungen effektiv, indem sie einen Druckausgleich zwischen den Dichtungen ermöglicht. Bei der Face-to-Face-Anordnung hingegen sind die Dichtungsflächen einander zugewandt, was für Anwendungen mit niedrigerem Druck geeignet ist. Bei dieser Konfiguration wird häufig eine Sperrflüssigkeit zur Schmierung und Kühlung eingesetzt.

Ein wesentlicher Vorteil von Doppeldichtungen ist die Redundanz. Wenn eine Dichtung ausfällt, funktioniert die zweite weiterhin, was Ausfallzeiten reduziert und Leckagen verhindert.

Faktoren bei der Auswahl von Kompressordichtungen

Kompressortyp

Die Wahl des richtigen Gleitringdichtungen bei Kompressoren hängt direkt von der Art des Kompressors ab, mit dem Sie arbeiten: Drehschieber-, Spiral-, Kreisel-, Kolben- oder Schraubenkompressor.

Wählen Sie für Drehschieberkompressoren Dichtungen aus, die dem ständigen Kontakt mit rotierenden Schiebern standhalten. Diese Kompressoren erfordern häufig Dichtungen mit hervorragender Verschleißfestigkeit und Haltbarkeit.

Scroll-Kompressoren arbeiten mit einer Spiralbewegung und erfordern Dichtungen, die sowohl radiale als auch axiale Bewegungen aufnehmen können. Flexibilität und geringe Leckage sind unerlässlich.

In Kreiselkompressoren müssen Dichtungen hohen Drehzahlen und Radialkräften standhalten. Berührungslose Dichtungen sind oft die beste Lösung, um Stabilität und Integrität zu gewährleisten und gleichzeitig Reibung zu vermeiden.

Kolbenkompressoren verwenden einen hin- und herbewegten Kolben, was besondere Anforderungen an die Dichtungen stellt. Diese Dichtungen müssen hohem Druck und häufigen Bewegungen standhalten und in beide Richtungen eine dichte Abdichtung gewährleisten.

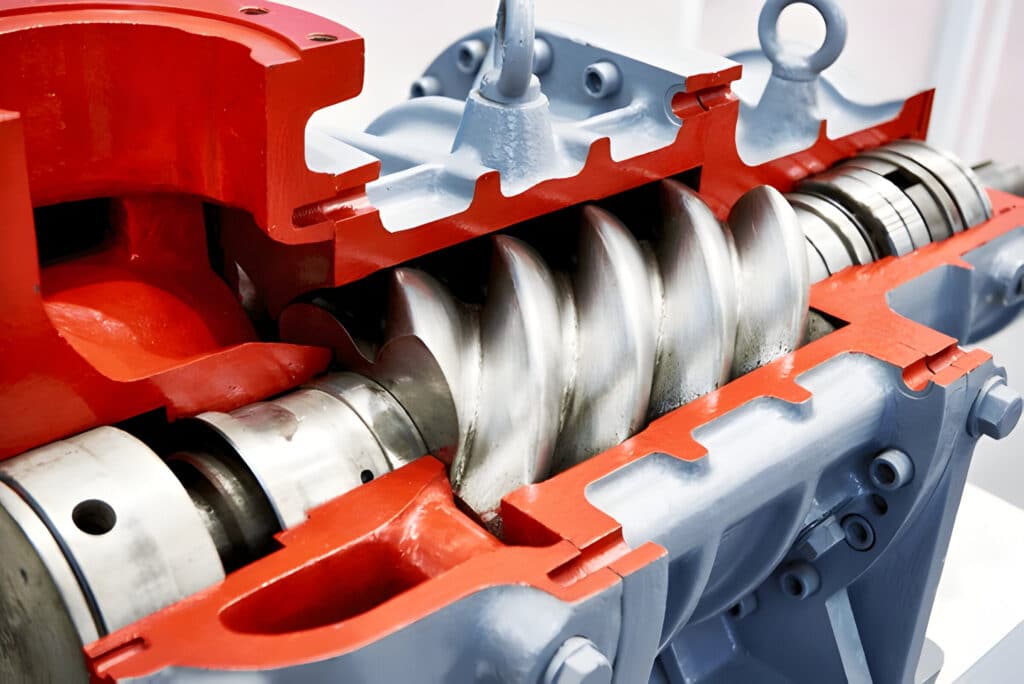

Schraubenkompressoren verwenden ineinandergreifende Schrauben, um Gas zu komprimieren. Dafür sind Dichtungen erforderlich, die axiale Belastungen aushalten und Leckagen verhindern. Langlebigkeit und Verformungsbeständigkeit sind entscheidend.

Betriebsbedingungen

Die Betriebsbedingungen Ihres Kompressors – Druck, Temperatur und Geschwindigkeit – bestimmen die geeigneten Gleitringdichtungen.

Hochdruckumgebungen erfordern Dichtungen aus robusten Materialien, die Verformungen und Leckagen widerstehen. Dichtungen mit höheren Druckwerten verhindern Ausfälle, die zu kostspieligen Ausfallzeiten oder Schäden führen. Umgekehrt können Niederdrucksysteme flexiblere und kostengünstigere Dichtungen ermöglichen.

Extreme Temperaturen können verursachen Dichtungsmaterialien sich ausdehnen, zusammenziehen oder abbauen. Wählen Sie Dichtungen, die für den Temperaturbereich Ihres Betriebs ausgelegt sind, um die Integrität zu wahren. Verwenden Sie für Hochtemperaturanwendungen Dichtungen aus Materialien wie PTFE oder Graphit.

Die Drehzahl beeinflusst den Dichtungsverschleiß. Kompressoren, die schneller laufen, erzeugen mehr Reibung und Hitze, was den Dichtungsverschleiß beschleunigt. Wählen Sie Dichtungen, die hohen Drehzahlen standhalten, ohne dabei Kompromisse bei der Leistung einzugehen. Überprüfen Sie, ob die Drehzahl der Dichtung der Betriebsdrehzahl Ihres Kompressors entspricht.

Eigenschaften der Prozessflüssigkeit

Wenn die Prozessflüssigkeit abrasive Partikel oder reaktive Chemikalien enthält, wählen Sie Dichtungen aus verschleiß- und korrosionsbeständigen Materialien.

Für hochviskose Flüssigkeiten sind Dichtungen erforderlich, die dickere Flüssigkeiten ohne Leistungsverlust verarbeiten können. Für Flüssigkeiten mit niedriger Viskosität sind dagegen engere Dichtungstoleranzen erforderlich, um Leckagen zu vermeiden.

Wählen Sie für giftige Prozessflüssigkeiten Dichtungen, die keine Leckagen verursachen, um Ausrüstung und Personal zu schützen. Materialien wie PTFE sind aufgrund ihrer chemischen Inertheit und Zersetzungsbeständigkeit vorzuziehen.

Verwenden Sie für brennbare Flüssigkeiten Dichtungen, die Reibung und Wärmeentwicklung minimieren, um eine Entzündung zu verhindern. Dichtungen mit feuerfesten Eigenschaften oder solche, die für den Betrieb bei niedrigeren Temperaturen ausgelegt sind, erhöhen die Sicherheit.

Umwelt- und Sicherheitsanforderungen

Die Einhaltung von Umweltgesetzen und Sicherheitsnormen ist obligatorisch. Bei Nichteinhaltung drohen Geldbußen und ein Reputationsschaden für das Unternehmen. Stellen Sie sicher, dass die Gleitringdichtungen zertifiziert sind und den relevanten Industrienormen entsprechen.

Wichtig ist auch, dass die Dichtungen leicht zu warten und auszutauschen sind. Dichtungen, die schwer zu warten sind, können zu längeren Ausfallzeiten führen und das Risiko von Leckagen oder der Exposition gegenüber gefährlichen Stoffen erhöhen.

Dichtungsmaterialkompatibilität

Verschiedene Fluide, ob Gase, Flüssigkeiten oder Mischungen, können unterschiedlich auf Dichtungsmaterialien reagieren. Beispielsweise können säurehaltige oder alkalische Fluide bestimmte Metalle korrodieren, während hochviskose Fluide weichere Materialien schnell abnutzen können.

Ein weiterer wichtiger Faktor ist die Kompatibilität mit Schmiermitteln und anderen Chemikalien, die im Kompressorsystem verwendet werden. Bestimmte Dichtungen können aufquellen, aushärten oder reißen, wenn sie bestimmten Schmiermitteln ausgesetzt werden. Um vorzeitige Ausfälle und Wartungsprobleme zu vermeiden, prüfen Sie immer die Kompatibilitätstabellen des Herstellers und wenden Sie sich im Zweifelsfall an Experten.

FAQs

Was sind die häufigsten Anzeichen für einen Ausfall der Gleitringdichtung in Kompressoren?

Gleitringdichtung Ein Ausfall von Kompressoren wird durch Leckagen, ungewöhnliche Geräusche und erhöhte Vibrationen angezeigt. Übermäßiger Verschleiß an Dichtungskomponenten und häufige Wartungsprobleme zeigen ebenfalls an, dass die Dichtungen überprüft und ggf. ausgetauscht werden müssen.

Können Gleitringdichtungen in vorhandene Kompressoren nachgerüstet werden?

Ja, Gleitringdichtungen können in vorhandene Kompressoren nachgerüstet werden. Stellen Sie für optimale Leistung die Kompatibilität mit der Konstruktion und den Betriebsbedingungen des Kompressors sicher.