Pufferflüssigkeit und Sperrflüssigkeit sind zwei wichtige Komponenten von Gleitringdichtungen, doch viele Menschen kennen die wesentlichen Unterschiede zwischen ihnen nicht.

Die Verwendung der falschen Flüssigkeit kann zu Dichtungsfehler, Leistungseinbußen und kostspielige Ausfallzeiten.

In diesem Beitrag erklären wir im Einzelnen, was Pufferflüssigkeiten und Sperrflüssigkeiten sind, zeigen ihre wichtigsten Unterschiede in Bereichen wie Druck und Anwendung auf, gehen auf die verschiedenen Arten der verwendeten Flüssigkeiten ein und erläutern die wesentlichen Eigenschaften, auf die Sie bei der Auswahl achten sollten.

Was ist Pufferflüssigkeit?

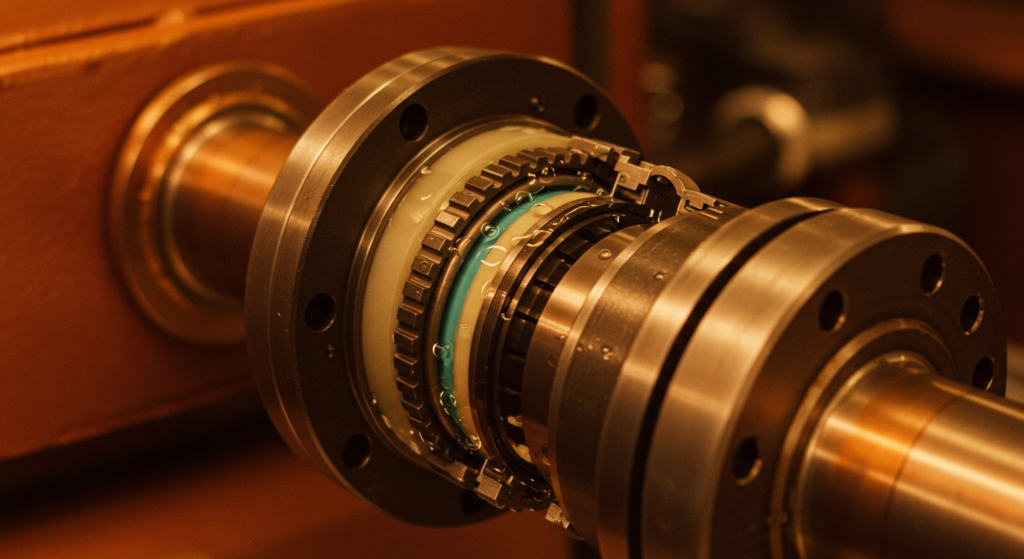

Pufferflüssigkeit ist eine Flüssigkeit, die in doppeltwirkenden Gleitringdichtungen zur Schmierung und Kühlung der Dichtflächen verwendet wird. Bei einer doppeltwirkenden Dichtung wird die Pufferflüssigkeit unter einem niedrigeren Druck als die Prozessflüssigkeit, aber über dem atmosphärischen Druck gehalten. Diese Flüssigkeit wirkt als Barriere zwischen der Prozessflüssigkeit und der Atmosphäre und verhindert so das Austreten von Prozessflüssigkeit in die Umgebung.

Was ist eine Barriereflüssigkeit?

Sperrflüssigkeiten werden in Einzel- oder doppelte Gleitringdichtungen um eine vollständige Trennung zwischen dem Prozessfluid und der Atmosphäre zu gewährleisten. Das Sperrfluid wird auf einem höheren Druck als das Prozessfluid gehalten, wodurch ein positiver Fluss in das Dichtungskammer. Dieser Überdruck stellt sicher, dass eventuell auftretende Leckagen nur von der Sperrflüssigkeit in den Prozess gelangen und nicht dazu führen, dass die Prozessflüssigkeit in die Umgebung entweicht.

Wichtige Unterschiede zwischen Pufferflüssigkeiten und Barriereflüssigkeiten

Druck

Der Pufferflüssigkeitsdruck wird normalerweise auf einem Niveau gehalten, das etwas höher ist als der Dichtungskammerdruck. Diese positive Druckdifferenz verhindert, dass Prozessflüssigkeit in das Pufferflüssigkeitssystem gelangt.

Der Druck der Sperrflüssigkeit wird deutlich höher gehalten als der Druck in der Dichtungskammer, oft 1,4 bis 2,8 bar (20 bis 40 psi) darüber. Der hohe Druck der Sperrflüssigkeit bildet eine physikalische Barriere, die die Prozessflüssigkeit vollständig von der Atmosphäre isoliert.

Zweck

Pufferflüssigkeiten dienen der Schmierung und Kühlung der Gleitringdichtung Gesichter, die sich erstrecken Robbenleben und Zuverlässigkeit. Sie verhindern auch Kristallisation oder Verkokung des Prozessfluids an der Dichtflächen.

Sperrflüssigkeiten gehen noch einen Schritt weiter, indem sie die Prozessflüssigkeit vollständig von der Umgebung isolieren. Die Sperrflüssigkeit bildet eine Flüssigkeitsabdichtung und verhindert jeglichen Kontakt zwischen der Prozessflüssigkeit und der Atmosphäre.

Anwendung

Sperrflüssigkeitssysteme werden häufig in Anwendungen eingesetzt, in denen ein mäßiger Austritt von Prozessflüssigkeit über die Dichtungsflächen toleriert werden kann. Sie eignen sich für ungefährliche Prozessflüssigkeiten und in Situationen, in denen gewisse Dichtungsemissionen zulässig sind.

Sperrflüssigkeitssysteme werden in Branchen wie der Öl- und Gasindustrie, der Petrochemie, der Pharmazie und anderen eingesetzt, wo mit aggressiven Chemikalien gearbeitet wird. Oft ist der Einsatz von Sperrflüssigkeiten erforderlich, um maximale Sicherheit und die Einhaltung gesetzlicher Vorschriften zu gewährleisten.

Leckage

In einem Sperrflüssigkeitssystem ist mit einer geringen Leckage an den Dichtungsflächen zu rechnen und diese wird bewältigt. Die in den Prozess austretende Sperrflüssigkeit wird durch einen Ausgleichsstrom aus einem externen Reservoir ausgeglichen.

Das Sperrflüssigkeitssystem ist so konzipiert, dass es ein Austreten von Prozessflüssigkeit in die Atmosphäre verhindert. Der hohe Druck der Sperrflüssigkeit bewirkt, dass jegliche Leckage von der Sperrflüssigkeit in den Prozess gelangt und nicht umgekehrt. Dadurch wird die Eindämmung gefährlicher Flüssigkeiten gewährleistet.

Arten von Puffer- und Sperrflüssigkeiten

Wasser

Wasser ist die einfachste und wirtschaftlichste Lösung für korrosionsfreie Anwendungen mit moderaten Temperaturanforderungen. Es bietet gute Wärmeübertragungseigenschaften, kann aber in manchen Fällen zu Korrosion der Dichtungsflächen führen.

Glykollösungen

Flüssigkeiten auf Glykolbasis, wie beispielsweise mit Wasser gemischte Ethylenglykol oder Propylenglykol, bieten im Vergleich zu reinem Wasser einen verbesserten Korrosionsschutz und einen erweiterten Betriebstemperaturbereich.

Kerosin und Dieselkraftstoffe

In der Kohlenwasserstoff verarbeitenden Industrie können leichte Kohlenwasserstoffe wie Kerosin oder Diesel verwendet werden. Diese sind gut mit der Prozessflüssigkeit kompatibel, können jedoch Probleme hinsichtlich ihrer Entflammbarkeit aufwerfen.

Alkohole

Alkohole mit niedrigem Molekulargewicht wie Ethanol oder Methanol können bei niedrigen Temperaturen eingesetzt werden. Diese bieten eine gute Entflammbarkeit und Wärmeübertragung, können jedoch Kompatibilitätsprobleme mit bestimmten Dichtungsmaterialien.

Öle auf Erdölbasis

Mineralöle werden häufig aufgrund ihrer hervorragenden Schmierfähigkeit und Kompatibilität mit vielen Elastomerdichtungsmaterialien verwendet. Sie sind für einen breiten Betriebstemperaturbereich geeignet.

Synthetische Öle

Für Hochtemperaturanwendungen oder eine verbesserte Oxidationsstabilität werden synthetische Schmiermittel wie Polyalphaolefine (PAO), Polyglykole oder Perfluorpolyether (PFPE) eingesetzt.

Wärmeträgerflüssigkeiten

Bei Hochtemperaturanwendungen können Wärmeübertragungsflüssigkeiten wie aromatische Verbindungen oder Flüssigkeiten auf Silikonbasis erforderlich sein, um eine effiziente Kühlung und Wärmeableitung von den Dichtungsflächen zu gewährleisten.

Eigenschaften von Puffer- und Sperrflüssigkeiten

- Sicherheit: Die Flüssigkeit sollte ungiftig und ungefährlich sein, um bei Leckagen oder Verschütten die Risiken für Personal und Umwelt zu minimieren. Sie sollte einen hohen Flammpunkt und eine hohe Selbstentzündungstemperatur haben.

- Nichtentflammbarkeit: Bei Anwendungen mit entflammbaren Prozessflüssigkeiten oder hohen Temperaturen muss die Sperrflüssigkeit nicht entflammbar sein, um Brände oder Explosionen zu verhindern. In diesen Fällen sind Flüssigkeiten mit hohen Flammpunkten, wie bestimmte synthetische Öle, vorzuziehen.

- Schmierfähigkeit: Die Flüssigkeit sollte die Gleitringdichtungsflächen ausreichend schmieren, um übermäßigen Verschleiß, Reibung und Wärmeentwicklung zu verhindern.

- Wärmeübertragung: In einigen Anwendungen dient die Puffer-/Sperrflüssigkeit als Wärmeübertragungsmedium, um Wärme von den Dichtungsflächen abzuleiten. Die Flüssigkeit sollte eine hohe spezifische Wärmekapazität und Wärmeleitfähigkeit aufweisen, um Wärme effektiv abzuleiten und thermische Schäden an den Dichtungen zu verhindern.

- Kompatibilität: Die Flüssigkeit muss mit den Materialien der Gleitringdichtung, der Prozessflüssigkeit und anderen Systemkomponenten kompatibel sein, um Zersetzung, Korrosion oder schädliche chemische Reaktionen zu verhindern.

- Stabilität: Die Puffer-/Sperrflüssigkeit sollte ihre Eigenschaften über einen weiten Bereich von Betriebstemperaturen und -drücken hinweg beibehalten. Sie sollte Abbau, Oxidation und Schlammbildung widerstehen, um eine langfristige Leistung sicherzustellen und den Bedarf an häufigen Flüssigkeitswechseln zu minimieren.

- Geringe Gaslöslichkeit: In Systemen, in denen Gase oder flüchtige Flüssigkeiten verarbeitet werden, sollte die Puffer-/Sperrflüssigkeit eine geringe Gaslöslichkeit aufweisen, um die Bildung von Blasen oder Schaum zu verhindern, die die Dichtungsfläche zerstören und Leckagen verursachen können.

- Spezifisches Gewicht: Das spezifische Gewicht der Flüssigkeit muss mit der Konstruktion des Rohrleitungssystems und dem erforderlichen Druckunterschied über der Gleitringdichtung kompatibel sein. In einigen Fällen kann eine Flüssigkeit mit einem höheren spezifischen Gewicht erforderlich sein, um den erforderlichen Druckkopf bereitzustellen.

- Kosteneffektivität: Die Puffer-/Sperrflüssigkeit muss einerseits die erforderlichen Leistungsanforderungen erfüllen, andererseits aber auch im Hinblick auf Anschaffungspreis, Verbrauch und Wartungskosten kosteneffizient sein.

Rohrleitungspläne für Puffer- und Sperrflüssigkeitssysteme

- Plan 52: Bei diesem Plan wird ein externer Behälter verwendet, um den Dichtungshohlraum mit Pufferflüssigkeit zu versorgen. Der Behälter wird auf einem niedrigeren Druck als dem Prozessdruck gehalten, sodass Leckagen in den Behälter zurückfließen können. Zur Regelung der Flüssigkeitstemperatur kann eine Kühlschlange oder ein Wärmetauscher verwendet werden.

- Plan 53A: In diesem Konzept wird dem Dichtungsraum eine unter Druck stehende Sperrflüssigkeit aus einem externen Reservoir zugeführt. Der Sperrflüssigkeitsdruck wird über dem Prozessdruck gehalten, um das Eindringen von Prozessflüssigkeit in den Dichtungsraum zu verhindern. Ein Pumpenring oder eine Umwälzvorrichtung wird zum Umwälzen der Sperrflüssigkeit verwendet.

- Plan 53B: Ähnlich wie Plan 53A verwendet dieser Plan eine unter Druck stehende Sperrflüssigkeit, jedoch mit einem Blasenspeicher anstelle eines externen Reservoirs. Der Speicher hält den Druck der Sperrflüssigkeit aufrecht und gleicht thermische Ausdehnung oder Kontraktion aus.

- Plan 53C: Dieser Plan ist eine Variante von Plan 53A, die anstelle eines Blasenspeichers einen Kolbenspeicher enthält. Der Kolbenspeicher sorgt für eine positive Druckdifferenz und hilft, einen konstanten Sperrflüssigkeitsdruck aufrechtzuerhalten.

- Plan 54: Bei diesem Plan wird eine externe Quelle verwendet, um den Dichtungshohlraum mit einer unter Druck stehenden Sperrflüssigkeit zu versorgen. Die Sperrflüssigkeit wird auf einem Druck gehalten, der höher ist als der Prozessdruck, und mithilfe eines Pumpenrings oder einer Umwälzvorrichtung kontinuierlich durch den Dichtungshohlraum zirkuliert. Zur Temperaturregelung kann ein Wärmetauscher eingebaut werden.