Im Maschinenbau ist die effektive Abdichtung rotierender Wellen für die Zuverlässigkeit und Leistung der Geräte von größter Bedeutung. Zwei häufig verwendete Dichtungslösungen sind Wellendichtungen und Stopfbuchsen, die jeweils unterschiedliche Eigenschaften und Anwendungen haben.

Während beide dazu dienen, Leckagen zu verhindern und vor Verunreinigungen zu schützen, unterscheiden sich Wellendichtungen und Stopfbuchsen in ihren Dichtungsmechanismen, Wartungsanforderungen, Leckageraten, geeignete Anwendungen, Haltbarkeit und Kosten.

Was ist eine Wellendichtung?

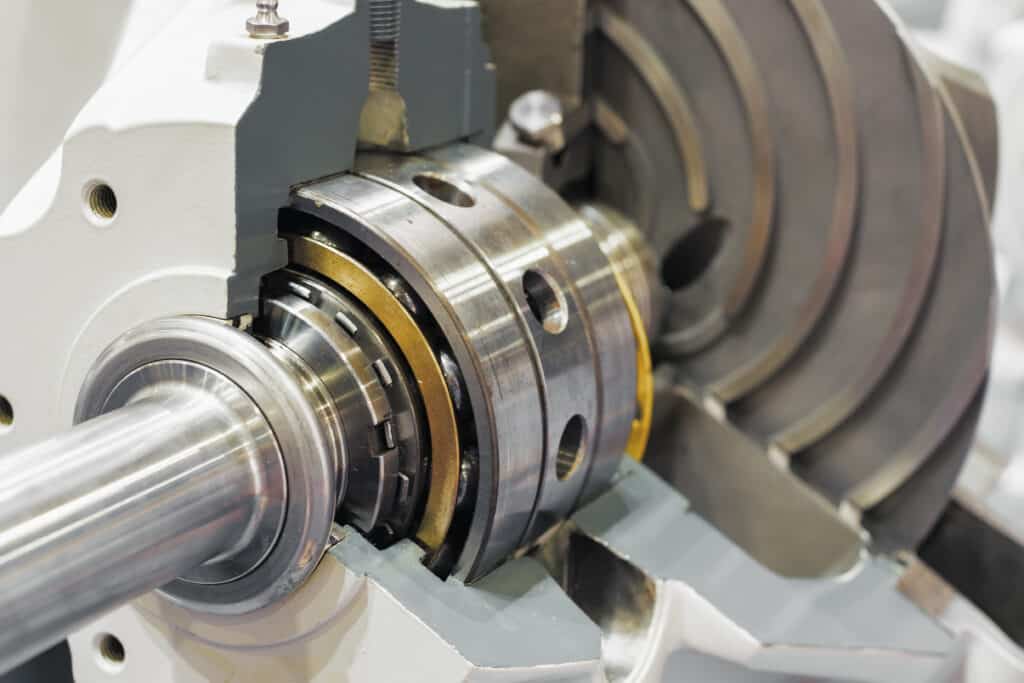

Eine Wellendichtung ist ein mechanisches Gerät, das das Austreten von Flüssigkeiten oder Gasen entlang einer rotierenden Welle verhindern soll. Sie bildet eine Dichtung zwischen der Welle und dem Gehäuse oder der Ummantelung einer Maschine, wie einer Pumpe, einem Kompressor oder einer Turbine. Wellendichtungen werden normalerweise an der Stelle installiert, an der die Welle in das Gehäuse eintritt oder aus diesem austritt.

Die Hauptfunktion einer Wellendichtung besteht darin, das Prozessmedium im Gerät zu halten und gleichzeitig die freie Drehung der Welle zu ermöglichen. Sie minimiert Leckagen, reduziert Verunreinigungen und verhindert das Eindringen externer Verunreinigungen in das System.

Wellendichtungen gibt es in verschiedenen Ausführungen, darunter Gleitringdichtungen, Lippendichtungen und Labyrinthdichtungen, jedes mit seinem eigenen einzigartigen Design und Dichtungsmechanismus.

Was ist eine Stopfbuchse?

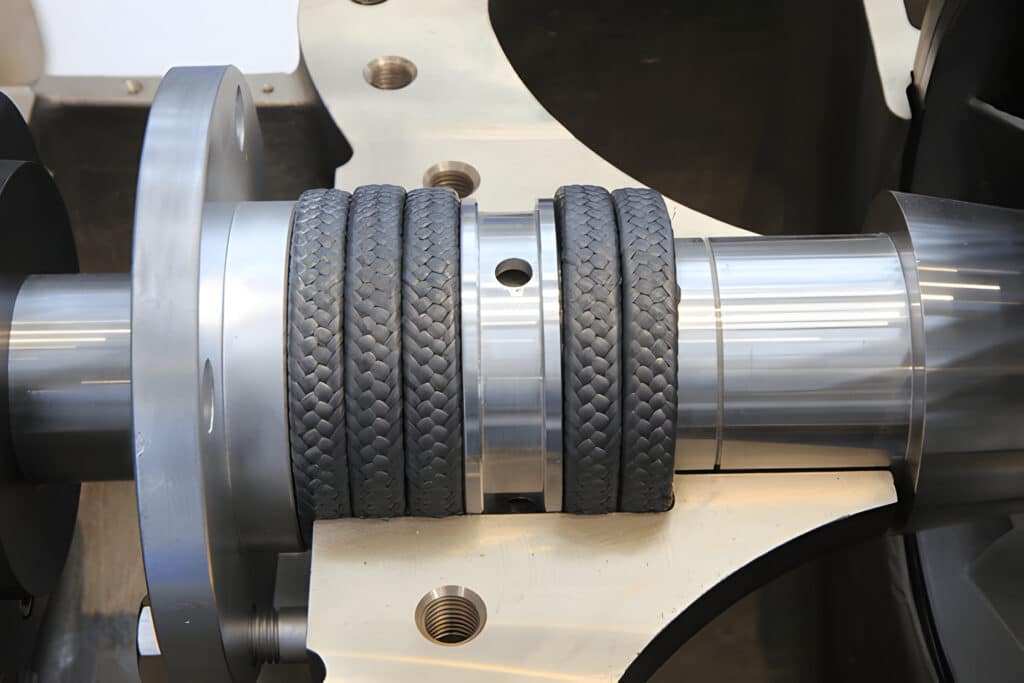

Eine Stopfbuchse ist eine Dichtungsart, die Leckagen um eine bewegliche Welle oder Stange herum verhindert. Sie ist häufig in Pumpen, Ventilen und anderen mechanischen Geräten zu finden. Die Stopfbuchse besteht aus einem zylindrischen Hohlraum, der die Welle umgibt und mit einem komprimierbaren Material, einer sogenannten Packung, gefüllt ist.

Der Verpackungsmaterial besteht normalerweise aus einem weichen, biegsamen Material wie Graphit, PTFE oder geflochtenen Fasern. Es wird in die Stopfbuchse eingesetzt und mithilfe einer einstellbaren Stopfbuchse oder eines Stößels um die Welle herum zusammengedrückt. Durch die Kompression der Packung entsteht eine dichte Abdichtung zwischen der Welle und dem Gehäuse, wodurch das Entweichen von Flüssigkeit oder Gas verhindert wird.

Wichtige Unterschiede zwischen Wellendichtung und Stopfbuchse

Dichtungsmechanismus

Wellendichtungen und Stopfbuchsen unterscheiden sich in ihren Dichtungsmechanismen. Wellendichtungen verwenden typischerweise eine Gleitringdichtung, das aus zwei flachen Oberflächen besteht, die durch Federn zusammengepresst werden. Eine Oberfläche dreht sich mit der Welle, während die andere stationär bleibt. Die Dichtflächen bestehen aus harten, verschleißfesten Materialien wie Siliziumkarbid oder Wolframkarbid.

Im Gegensatz dazu verwenden Stopfbuchsen Packungsmaterial, wie geflochtene Fasern oder Graphitringe, die um die Welle herum komprimiert werden, um eine Abdichtung zu erzeugen. Die Packung wird durch eine Stopfbuchse an ihrem Platz gehalten und mithilfe von Stopfbuchsenmuttern eingestellt.

Wartung

Stopfbuchsen müssen im Vergleich zu Wellendichtungen häufiger gewartet werden. Das Packungsmaterial in Stopfbuchsen muss regelmäßig angepasst werden, um die richtige Kompression aufrechtzuerhalten und Leckagen vorzubeugen. Mit der Zeit nutzt sich die Packung ab und muss ersetzt werden.

Wellendichtungen haben dagegen eine längere Lebensdauer und erfordern weniger Wartung. Wenn eine Wellendichtung jedoch ausfällt, muss die gesamte Einheit ausgetauscht werden, was zeitaufwändiger sein kann als der Austausch der Stopfpackung.

Leckage

Wellendichtungen bieten eine effektivere Abdichtung und weisen im Vergleich zu Stopfbuchsen weniger Leckagen auf. Die Gleitringdichtungen in der Welle Dichtungen pflegen ein enger, konstanter Kontakt, der Leckagen minimiert.

Auch bei richtiger Einstellung ist bei Stopfbuchsen eine geringe kontrollierte Leckage möglich. Diese Leckage ist notwendig, um das Packungsmaterial zu schmieren und zu kühlen. Eine übermäßige Leckage kann jedoch auftreten, wenn die Packung nicht ausreichend komprimiert ist oder wenn sie verschleißt.

Anwendungen

Die Wahl zwischen einer Wellendichtung und einer Stopfbuchse hängt von der Anwendung ab. Wellendichtungen werden häufig in Hochdruck-, Hochtemperatur- und Hochgeschwindigkeitsanwendungen wie Pumpen, Kompressoren und Turbinen verwendet. Sie werden auch in Anwendungen bevorzugt, in denen die Produktreinheit von entscheidender Bedeutung ist, da sie die Verunreinigung minimieren.

Stopfbuchsen werden häufig bei Anwendungen mit niedrigerem Druck und niedrigerer Geschwindigkeit verwendet, wie z. B. Ventilschäften, Kolbenpumpen und Mischern. Sie eignen sich auch für Anwendungen, bei denen eine gewisse Leckage akzeptabel oder sogar für die Schmierung erwünscht ist.

Haltbarkeit

Wellendichtungen haben im Allgemeinen eine längere Lebensdauer als Stopfbuchsen. Die in Gleitringdichtungen verwendeten harten, verschleißfesten Materialien halten rauen Bedingungen stand und behalten ihre Dichtwirkung über längere Zeit.

Stopfbuchsen hingegen sind auf das Packungsmaterial angewiesen, das im Laufe der Zeit verschleißt und abgenutzt wird. Die Packung muss regelmäßig ausgetauscht werden, um eine ordnungsgemäße Abdichtung zu gewährleisten.

Kosten

Die Anschaffungskosten einer Wellendichtung sind in der Regel höher als die einer Stopfbuchse. Wellendichtungen sind präzisionsgefertigte Komponenten, die enge Toleranzen und hochwertige Materialien erfordern, was zu ihrem höheren Preis beiträgt.

Stopfbuchsen sind einfacher aufgebaut und bestehen aus weniger teuren Materialien, was sie zunächst zu einer wirtschaftlicheren Wahl macht. Allerdings sollten auch die langfristigen Kosten berücksichtigt werden. Die häufigeren Wartungs- und Austauschanforderungen von Stopfbuchsen können im Laufe der Zeit zu höheren Betriebskosten führen.