Was sind Komponenten-Gleitringdichtungen

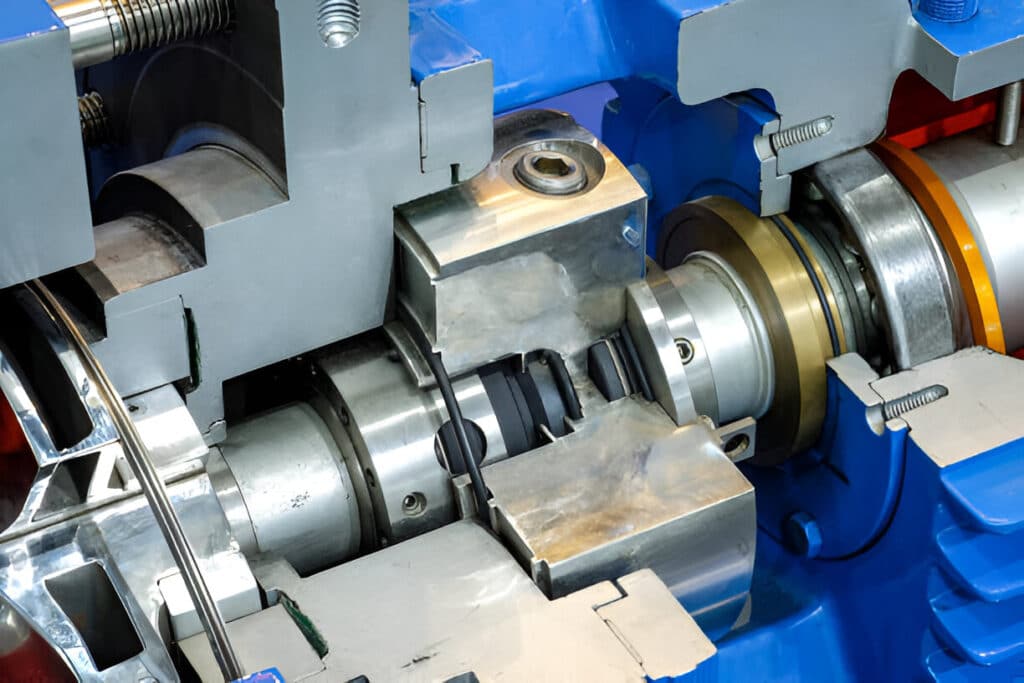

Komponenten-Gleitringdichtungen, auch als herkömmliche Dichtungen oder Nicht-Patronendichtungen bezeichnet, bestehen aus einzelnen Dichtungskomponenten, die separat zusammengebaut und in das Pumpengehäuse eingebaut werden.

Diese Dichtungstypen umfassen normalerweise einen stationären Sitz, eine rotierende Dichtungsfläche, sekundäre Dichtungselemente wie O-Ringe oder Keildichtungen und eine Stopfbuchsenplatte, die die Komponenten an ihrem Platz hält. Die Anordnung der Dichtungskomponenten ermöglicht eine effektive Abdichtung zwischen den stationären und rotierenden Teilen der Pumpe und verhindert so Flüssigkeitslecks entlang der rotierenden Welle.

Vorteile von Bauteildichtungen

- Niedrigere Vorlaufkosten: Komponentendichtungen sind im Allgemeinen kostengünstiger als Patronendichtungen.

- Weitgehend verfügbar für verschiedene Pumpenmodelle: Komponentendichtungen sind für eine breite Palette von Pumpenkonstruktionen und -größen leicht verfügbar und gewährleisten Kompatibilität mit den meisten Industriepumpen.

- Einzelne Teile können ausgetauscht werden: Wenn eine bestimmte Komponente ausfällt, kann sie einzeln ausgetauscht werden, ohne dass die gesamte Dichtungsbaugruppe ausgetauscht werden muss. Dies senkt möglicherweise die Wartungskosten.

Nachteile von Bauteildichtungen

- Präzise Montage erforderlich: Die Installation von Komponentendichtungen erfordert sorgfältige Messungen und eine präzise Ausrichtung jeder Komponente. Dieser Vorgang erfordert das Fachwissen erfahrener Techniker, um eine ordnungsgemäße Installation und optimale Dichtungsleistung sicherzustellen.

- Installationsfehler können zu Ausfällen führen: Eine falsche Installation, wie z. B. eine Fehlausrichtung oder ein falsches Drehmoment, kann zu einem vorzeitigen Dichtungsausfall, erhöhten Leckagen und einer verkürzten Dichtungslebensdauer führen.

- Freiliegende Teile anfällig: Die einzelnen Komponenten einer Bauteildichtung sind der Umwelt ausgesetzt und können bei Handhabung, Lagerung und Einbau beschädigt werden.

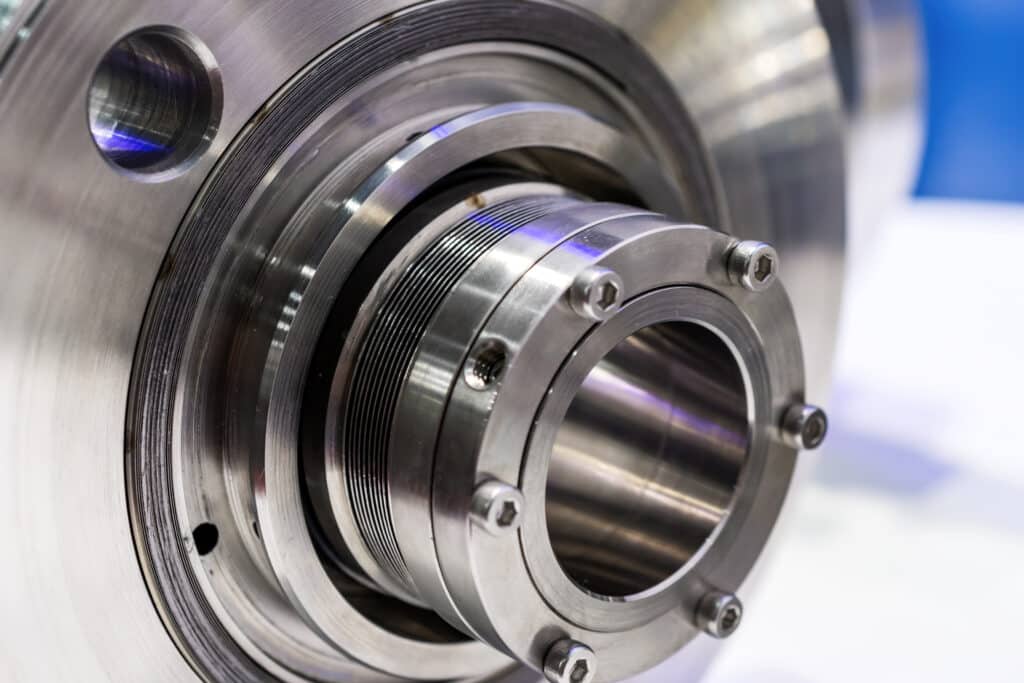

Was sind Patronen-Gleitringdichtungen

Patrone Gleitringdichtungen sind in sich geschlossene Einheiten, die alle erforderlichen Dichtungskomponenten in einem einzigen, vormontierten Paket vereinen. Die Dichtungsbaugruppe, einschließlich rotierender Dichtungsfläche, stationärem Sitz, Sekundärdichtungen und Federelementen, ist in einer Stopfbuchse oder Hülse untergebracht. Diese Konstruktion ermöglicht eine einfache Installation, ohne dass einzelne Dichtungskomponenten gemessen oder eingestellt werden müssen.

Patronendichtungen sind in Einzel- und Doppeldichtungskonfigurationen erhältlich und bieten Flexibilität für verschiedene Anwendungsanforderungen.

Vorteile von Patronendichtungen

- Einfache Installation: Patronendichtungen werden vormontiert geliefert, so dass bei der Installation keine Messungen oder Montage erforderlich sind. Dies vereinfacht den Installationsprozess und reduziert den Zeitaufwand für den Dichtungsaustausch.

- Werkseinstellung: Die Dichtungskomponenten in einer Patroneneinheit werden im Werk voreingestellt, um eine korrekte Ausrichtung und Kompression sicherzustellen. Dadurch werden mögliche Installationsfehler ausgeschlossen, die zu einem vorzeitigen Dichtungsausfall führen können.

- Geschlossene Bauweise: Patronendichtungen verfügen über ein geschlossenes Design, das die kritischen Dichtungskomponenten während der Handhabung, Lagerung und Installation vor Beschädigungen schützt.

- Komplexe Dichtungsanordnungen: Patronendichtungen können fortschrittlichere Dichtungskonfigurationen aufnehmen, wie z. B. Doppeldichtungen oder Tandemdichtungen, die zusätzlichen Schutz gegen Leckagen bieten und die Dichtungszuverlässigkeit bei anspruchsvollen Anwendungen verbessern.

- Eliminierung des axialen Versatzes: Das Patronendesign stellt sicher, dass die Dichtungskomponenten in der richtigen axialen Position gehalten werden, wodurch eine Fehlausrichtung während der Installation und des Betriebs verhindert wird.

- Einfache Reparierbarkeit: Wenn eine Kartuschendichtung versagt, kann die gesamte Einheit einfach entfernt und durch eine neue Kartusche ersetzt werden. Dies reduziert Ausfallzeiten und vereinfacht Wartungsverfahren.

Nachteile von Patronendichtungen

- Höhere Anschaffungskosten: Patronendichtungen weisen im Vergleich zu Komponentendichtungen aufgrund ihrer vormontierten Bauweise und erweiterten Funktionen typischerweise höhere Anschaffungskosten auf.

- Passt möglicherweise nicht zu bestimmten Pumpenkonstruktionen oder kleinen Wellen: Einige Pumpenkonstruktionen oder Anwendungen mit kleinen Wellendurchmessern sind möglicherweise nicht mit Patronendichtungen kompatibel, was ihre universelle Einsetzbarkeit einschränkt.

Auswahl zwischen Komponenten- und Patronendichtungen

Bei der Auswahl zwischen Gleitringdichtungen in Komponenten- und Patronenausführung sollten mehrere Schlüsselfaktoren berücksichtigt werden, um eine optimale Dichtungsleistung und Zuverlässigkeit sicherzustellen.

Kosten

Für viele Käufer sind die Anschaffungskosten des Siegels oft das wichtigste Kriterium.

Komponentendichtungen haben im Allgemeinen geringere Anschaffungskosten und sind daher eine attraktive Wahl für kostenbewusste Projekte. Allerdings müssen die Gesamtbetriebskosten berücksichtigt werden, einschließlich Installationskosten, Wartungsanforderungen und möglicher Dichtungsfehler.

Patronendichtungen haben zwar höhere Anschaffungskosten, können aber langfristig Einsparungen bieten durch vereinfachte Installation, reduzierten Wartungsaufwand und verbesserte Zuverlässigkeit.

Erleichterte Installation

Komponentendichtungen erfordern eine präzise Messung und Ausrichtung einzelner Komponenten, was zeitaufwändig und fehleranfällig sein kann. Diese Komplexität erfordert das Fachwissen qualifizierter Techniker, um eine genaue Installation zu gewährleisten.

Im Gegensatz dazu werden Patronendichtungen vormontiert und werkseitig eingestellt geliefert, sodass keine komplexen Installationsverfahren erforderlich sind. Diese einfache Installation reduziert das Risiko menschlicher Fehler und gewährleistet eine gleichbleibende, zuverlässige Leistung.

Ersatzteilverfügbarkeit

Komponentendichtungen werden schon länger verwendet und sind für verschiedene Pumpenmodelle und -größen weithin verfügbar. Diese breite Verfügbarkeit erleichtert die Beschaffung von Ersatzteilen bei Bedarf, was für Wartungs- und Reparaturzwecke von Vorteil sein kann.

Patronendichtungen hingegen sind für bestimmte Pumpenmodelle konzipiert und können zwischen verschiedenen Herstellern nur begrenzt austauschbar sein. Dies kann die Beschaffung von Ersatzpatroneneinheiten oder einzelnen Komponenten erschweren, insbesondere bei älteren oder weniger verbreiteten Pumpenkonstruktionen.