Die Maschinenbauindustrie steht vor der ständigen Herausforderung, zuverlässige, flexible und präzise Komponenten zu entwickeln, die rauen Betriebsbedingungen standhalten. Traditionelle Lösungen reichen oft nicht aus und führen zu kostspieligen Ausfallzeiten und Reparaturen.

Randgeschweißte Bälge bieten eine bahnbrechende Lösung für die Maschinenbauindustrie. Dank ihres einzigartigen Designs und Herstellungsverfahrens bieten randgeschweißte Bälge überlegene Flexibilität, Haltbarkeit und Präzision für eine breite Palette von Anwendungen. Von axialen bis hin zu Winkel- und Querbewegungen können diese innovativen Komponenten alles bewältigen und gewährleisten gleichzeitig eine zuverlässige Leistung selbst in den anspruchsvollsten Umgebungen.

Was sind kantengeschweißte Bälge

Kantengeschweißte Bälge sind flexible, druckdichte Komponenten, die Bewegungen in mechanischen Systemen ermöglichen und gleichzeitig eine abgedichtete Umgebung aufrechterhalten. Diese Bälge werden durch Zusammenschweißen einer Reihe dünner Metallmembranen hergestellt, die normalerweise aus korrosionsbeständigen Materialien wie Edelstahl, Inconel oder Hastelloy bestehen. Die geschweißten Kanten der Membranen bilden Falten, die es den Bälgen ermöglichen, sich zusammenzudrücken, auszudehnen und zu biegen, ohne dass es zu Undichtigkeiten kommt.

Die Hauptfunktion von randgeschweißten Bälgen besteht darin, als dynamische Dichtung In Anwendungen, die Bewegung erfordern und gleichzeitig eine Barriere zwischen zwei verschiedenen Medien oder Umgebungen aufrechterhalten. Sie sind für hohe Drücke, extreme Temperaturen und korrosive Bedingungen ausgelegt und eignen sich daher für den Einsatz in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Halbleiterherstellung, Kryotechnik und Vakuumsysteme.

Designfaktoren

Membranplattendicke

Dünnere Platten ermöglichen mehr Flexibilität und Bewegung, können aber die Druckkapazität einschränken. Dickere Platten können höherem Druck standhalten, verringern aber die Flexibilität. Typische Membrandicken liegen zwischen 0,002 und 0,060 Zoll (0,051 bis 1,524 mm), wobei die gängigsten zwischen 0,005 und 0,015 Zoll (0,127 bis 0,381 mm) liegen.

Membranplattenform

Zu den üblichen Formen gehören runde, rechteckige und quadratische Platten. Runde Platten sorgen für eine gleichmäßige Spannungsverteilung und sind für Hochdruckanwendungen geeignet. Rechteckige und quadratische Platten bieten eine größere Stabilität bei seitlichen Bewegungen, können jedoch an den Ecken höhere Spannungskonzentrationen aufweisen.

Die Plattenform beeinflusst auch das Faltungsprofil des Balgs. Tiefere Faltungen ermöglichen eine größere axiale Bewegung, während flachere Faltungen eine bessere Stabilität für seitliche Bewegungen bieten.

Schweißnahtform

Die häufigste Schweißform ist die Stumpfschweißung, bei der die Kanten benachbarter Platten direkt miteinander verschweißt werden. Dies sorgt für eine starke, leckdichte Abdichtung.

Für bestimmte Anwendungen können auch andere Schweißformen verwendet werden, z. B. Stufenschweißnähte oder Überlappschweißnähte. Stufenschweißnähte können Spannungskonzentrationen reduzieren, während Überlappschweißnähte dickere Plattenmaterialien ermöglichen.

Dichtungsflächenausgleich

Dichtfläche Balance bezieht sich auf die Druckverteilung auf den Dichtflächen von randgeschweißten Bälgen. Bei einer ausgeglichenen Konstruktion wird der auf die Innenseite des Balgs wirkende Druck gleichmäßig auf die Dichtfläche verteilt. Dadurch wird ein übermäßiger Druck auf einen Bereich vermieden, der zu Undichtigkeiten oder vorzeitigem Verschleiß führen könnte.

Unausgeglichene Konstruktionen, bei denen der Druck nicht gleichmäßig verteilt ist, können zu höheren Kontaktkräften in bestimmten Bereichen des DichtflächeDies kann zu beschleunigtem Verschleiß, Verformung der Dichtungsfläche und verringerter Dichtwirkung führen.

Arten von randgeschweißten Bälgen

Verschachtelte Wellenbälge

Geschachtelte Wellenbälge zeichnen sich durch eine Reihe von ineinander verschachtelten Windungen mit abwechselnden Falten nach innen und außen aus. Diese Konstruktion bietet hervorragende Flexibilität und ermöglicht erhebliche axiale Bewegungen. Geschachtelte Wellenbälge werden häufig in Anwendungen eingesetzt, die hohe Kompressionsverhältnisse erfordern, wie z. B. in Vakuumsystemen und Ventilen.

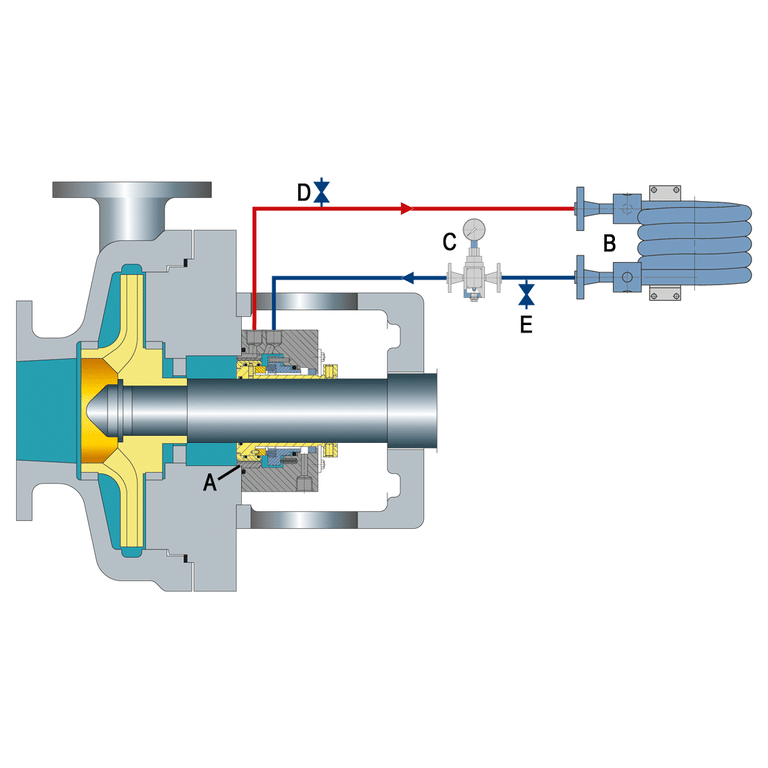

Halbmond-Blasebalg

Crescent-Bälge zeichnen sich durch ein einzigartiges, halbmondförmiges Faltungsprofil aus. Diese Konstruktion bietet ein ausgewogenes Verhältnis von axialer und lateraler Flexibilität und eignet sich daher für Anwendungen mit moderaten Anforderungen an Winkel- und Versatzbewegungen. Crescent-Bälge werden häufig in Dichtungswellenverbindungen eingesetzt und Pumpenkupplungen.

Flache Faltenbälge

Wie der Name schon sagt, bestehen Flachbälge aus flachen Membranplatten. Diese einfache Konstruktion bietet gute Stabilität und wird häufig in Anwendungen mit eingeschränkten Bewegungsanforderungen eingesetzt. Flachbälge sind in der Regel weniger flexibel als andere Typen, bieten jedoch hervorragende Druck- und Temperaturbeständigkeit.

Einfacher Balg

Einseitig geschwungene Bälge haben Windungen, die nur in eine Richtung geschwungen sind, wodurch eine becherartige Form entsteht. Diese Konstruktion ermöglicht eine erhebliche seitliche Bewegung in einer Ebene und sorgt gleichzeitig für Stabilität in der senkrechten Ebene. Einseitig geschwungene Bälge werden in Anwendungen eingesetzt, die einen großen seitlichen Versatz erfordern, wie z. B. in Pumpenanschlüssen und Auspuffverbindungen.

Torus-Faltenbalg

Torusbälge weisen Windungen mit einer teilweise toroidalen Form auf. Diese einzigartige Geometrie bietet eine hervorragende Winkel- und Seitenflexibilität, wodurch Torusbälge ideal für Anwendungen mit hohen Anforderungen an Fehlausrichtung oder Versatz sind. Zu den üblichen Anwendungen zählen kardanische Gelenke und flexible Verbindungsstücke in Rohrleitungssystemen.

Bewegungsarten

Axiale Bewegung

Unter axialer Bewegung versteht man das Zusammendrücken und Ausdehnen des Balgs entlang seiner Mittelachse. Diese Art der Bewegung ermöglicht es dem Balg, lineare Verschiebungen aufzunehmen, Wärmeausdehnungen auszugleichen oder eine dichte, flexible Verbindung zwischen zwei Komponenten herzustellen.

Winkelbewegung

Eine Winkelbewegung tritt auf, wenn der Balg einer Biegekraft ausgesetzt wird, die ihn in einem Winkel relativ zu seiner Mittelachse biegt. Kantengeschweißte Bälge können Winkelfehlstellungen zwischen verbundenen Komponenten ausgleichen und ermöglichen so einen reibungslosen Betrieb, selbst wenn die Teile nicht perfekt ausgerichtet sind.

Seitliche Bewegung

Bei der seitlichen Bewegung, auch Offset- oder Querbewegung genannt, wird ein Ende des Balgs relativ zum anderen in einer Richtung senkrecht zur Mittelachse verschoben. Mit dieser Art der Bewegung können randgeschweißte Bälge seitliche Fehlausrichtungen ausgleichen oder eine flexible Verbindung herstellen, die Scherkräfte aufnehmen kann.

Herstellungsprozess von randgeschweißten Bälgen

Materialauswahl

Der erste Schritt bei der Herstellung von randgeschweißten Bälgen ist die Auswahl des geeigneten Materials. Die Wahl des Materials hängt von Faktoren wie der Betriebsumgebung, der erforderlichen Festigkeit und Flexibilität sowie der Kompatibilität mit den einzuschließenden oder auszuschließenden Medien ab. Zu den üblichen Materialien für randgeschweißte Bälge gehören Edelstahl, Titan, Inconel und Hastelloy.

Membranstanzen

Sobald das Material ausgewählt ist, werden einzelne Membranen mithilfe von Präzisionsstempeln aus den Platten des ausgewählten Materials gestanzt. Der Stanzvorgang erzeugt die Grundform jeder Membran, einschließlich aller erforderlichen Konturen oder Merkmale.

Reinigung und Vorbereitung

Bevor die Membranen zu einem Balg zusammengebaut werden können, müssen sie gründlich gereinigt werden, um Schmutz, Öl oder Rückstände aus dem Stanzprozess zu entfernen. Die gereinigten Membranen werden dann in der gewünschten Reihenfolge gestapelt, wobei die Kanten zur Vorbereitung des Schweißens richtig ausgerichtet werden.

Faltungsbildung

Um die Falten zu bilden, die kantengeschweißten Bälgen ihre Flexibilität verleihen, werden die gestapelten Membranen an ihren Außenkanten zusammengeschweißt. Dieser Schweißvorgang wird normalerweise mit modernen Techniken wie Laserschweißen, Elektronenstrahlschweißen oder WIG-Schweißen durchgeführt. Die Schweißparameter werden sorgfältig kontrolliert, um eine starke, leckagefreie Abdichtung ohne Beeinträchtigung der Materialeigenschaften zu gewährleisten.

Balgkernschweißen

Nachdem die Windungen geformt wurden, werden die Innenkanten der Membranen zusammengeschweißt, um einen versiegelten, druckdichten Kern zu bilden. Die für den Kern verwendete Schweißart hängt vom Material und den Leistungsanforderungen ab. Laser- und Elektronenstrahlschweißen sind aufgrund ihrer Präzision und minimalen Wärmeeinbringung gängige Verfahren.

Schweißen an Endbeschlägen

Um die kantengeschweißten Bälge in eine größere Baugruppe zu integrieren, werden Endstücke an die Enden der Bälge geschweißt. Diese Endstücke, die Flansche, Rohre oder Sonderformen sein können, bieten eine Möglichkeit, die Bälge mit anderen Komponenten zu verbinden.

Dichtheitsprüfung

Der letzte Schritt im Herstellungsprozess ist DichtheitsprüfungJede kantengeschweißte Balgbaugruppe wird einer strengen Dichtheitsprüfung unterzogen, um ihre Druckintegrität und Dichtheit zu überprüfen. Diese Prüfung umfasst typischerweise die Beaufschlagung des Balgs mit einem Prüfgas, beispielsweise Helium, und den Einsatz empfindlicher Prüfgeräte zur Lecksuche. Nur Balgbaugruppen, die die Dichtheitsprüfung bestehen, gelten als einsatzbereit.