Frühe Gleitringdichtungen (1900er-1940er Jahre)

Frühe Dichtungskonstruktionen, Materialien (Stahl, Bronze) und Anwendungen

Frühe Gleitringdichtungen wurden hauptsächlich aus Materialien wie Stahl und Bronze hergestellt. Diese Materialien wurden aufgrund ihrer Haltbarkeit und Verschleißfestigkeit ausgewählt. Die Dichtungen wurden so konzipiert, dass sie in die Stopfbuchsen von Pumpen und anderen rotierenden Geräten passten und Flüssigkeitslecks wirksamer verhinderten als herkömmliche Weichpackungen.

Erfindung der ersten Gleitringdichtung durch George Cook im Jahr 1905 (das „Cook Seal“)

Die Geschichte der Gleitringdichtungen begann 1905 mit der Erfindung der ersten Gleitringdichtung durch George Cook. Gleitringdichtung, bekannt als „Cook Seal“. Dieses bahnbrechende Design bestand aus einem stationären und einem rotierenden Ring, wobei ein Ring eine Nut hatte, die mit einem weichen Verpackungsmaterial. Die Cook Seal war ein bemerkenswerter Fortschritt in der Dichtungstechnologie und bot eine effektivere und zuverlässigere Alternative zur herkömmlichen Stopfbuchspackung.

Entwicklung des „Ryan Seal“ durch JM Ryan von der Crane Packing Company im Jahr 1929

1929 führte JM Ryan von der Crane Packing Company die „Ryan Seal“ ein, die eine federbelastete stationäre Dichtungsfläche aus Kohlenstoffgraphit und eine rotierende Dichtungsfläche aus Bronze aufwies. Diese Konstruktion war eine Verbesserung der Cook Seal, da sie eine bessere Dichtungsleistung und eine längere Lebensdauer bot. Die Ryan Seal erfreute sich in verschiedenen industriellen Anwendungen, insbesondere in Kreiselpumpen, rasch großer Beliebtheit.

Fortschritte in der Mitte des 20. Jahrhunderts (1950er-1970er Jahre)

Einführung neuer Gleitflächenmaterialien wie Kohlenstoffgraphit, Wolframkarbid und Keramik

In den 1950er und 1960er Jahren begannen Hersteller von Gleitringdichtungen mit neuen Gleitflächenmaterialien zu experimentieren, um Leistung und Haltbarkeit zu verbessern. Kohlenstoffgraphit wurde zu einer beliebten Wahl für stationäre Dichtflächen aufgrund seiner hervorragenden Verschleißfestigkeit und selbstschmierenden Eigenschaften. Wolframkarbid und Keramik, wie z. B. Siliziumkarbid, wurden ebenfalls als Dichtungsflächenmaterialien eingeführt, da sie im Vergleich zu herkömmlicher Bronze und Stahl eine höhere Härte und chemische Beständigkeit bieten.

Entwicklung des Druck-Geschwindigkeits-Faktors (PV) durch Herbert Hummer von Durametallic

In den 1960er Jahren entwickelte Herbert Hummer von der Durametallic Corporation den Druck-Geschwindigkeits-Faktor (PV), einen kritischen Designparameter, der die Siegeldruck und Gleitgeschwindigkeit der Dichtungsflächen. Der PV-Faktor ermöglichte es Dichtungsherstellern, Dichtungsdesigns für spezifische Anwendungen unter Berücksichtigung von Faktoren wie Fluideigenschaften, Temperatur und Druck zu optimieren. Diese Entwicklung führte zur Entwicklung effizienterer und zuverlässigerer Gleitringdichtungen.

Aufkommen von Standard-Patronendichtungen und Dichtungsanordnungen (Einzel-, Doppel-, Tandemdichtung)

Die Einführung von Standard-Kartuschendichtungen in den 1960er Jahren revolutionierte die Gleitringdichtungsindustrie. Kartuschendichtungen waren vormontierte Einheiten, die alle notwendigen Komponenten wie Gleitflächen, Sekundärdichtelemente und Federn in einem einzigen, einbaufertigen Paket enthielten. Dieses Design vereinfachte Dichtungsmontage und Wartung, wodurch Ausfallzeiten und Kosten im Zusammenhang mit dem Austausch von Dichtungen reduziert werden.

In dieser Zeit wurden auch verschiedene Dichtungsanordnungen entwickelt, um den unterschiedlichen Anwendungsanforderungen gerecht zu werden. Einzeldichtungen, bestehend aus einem Paar Dichtflächen, wurde zur gängigsten Anordnung für allgemeine Anwendungen. Doppeldichtungen, bestehend aus zwei Paar Dichtflächen mit einer dazwischenliegenden Sperrflüssigkeit, wurden für anspruchsvollere Anwendungen eingeführt, die ein höheres Maß an Sicherheit und Zuverlässigkeit erforderten. Tandemdichtungen, mit zwei in Reihe angeordneten Dichtungsflächenpaaren, wurden für Anwendungen entwickelt, bei denen für den Fall eines Ausfalls der Primärdichtung eine Ersatzdichtung erforderlich ist.

Gründung großer Dichtungsunternehmen wie John Crane, Flowserve, Burgmann

Mitte des 20. Jahrhunderts entstanden mehrere große Hersteller von Gleitringdichtungen, die die Branche prägen sollten. John Crane, 1917 gegründet, wurde zu einem weltweit führenden Anbieter von Gleitringdichtungen und Dichtungssystemen. Die Flowserve Corporation, 1997 durch die Fusion von BW/IP und Durco International entstanden, geht auf die Byron Jackson Company zurück, einen bedeutenden Pumpen- und Dichtungshersteller, der 1872 gegründet wurde. Burgmann Industries, 1884 gegründet, entwickelte sich zu einem wichtigen Akteur auf dem europäischen Markt für Gleitringdichtungen.

Diese Unternehmen haben durch kontinuierliche Investitionen in Forschung und Entwicklung maßgeblich zur Weiterentwicklung der Gleitringdichtungstechnologie beigetragen und innovative Designs, Materialien und Herstellungsverfahren eingeführt, die neue Maßstäbe in Bezug auf Dichtungsleistung und Zuverlässigkeit gesetzt haben.

Moderne Ära der Gleitringdichtungen (1980er-Jahre bis heute)

Verbesserungen bei Dichtungsdesign und Materialien aufgrund strengerer Vorschriften und Branchenanforderungen

In den 1980er und 1990er Jahren führten zunehmende Umweltbedenken und strengere Vorschriften bezüglich Emissionen und Leckagen von Industrieanlagen zu erheblichen Fortschritten bei der Konstruktion und den Materialien von Gleitringdichtungen. Die US Clean Air Act Amendments von 1990 forderten beispielsweise die Reduzierung der Emissionen flüchtiger organischer Verbindungen (VOC) aus Pumpen und anderen Geräten und drängten die Dichtungshersteller dazu, effizientere und umweltfreundlichere Dichtungslösungen zu entwickeln.

Die Forderungen der Industrie nach höherer Zuverlässigkeit, längerer Lebensdauer und verbesserter Leistung unter schwierigen Bedingungen trieben auch Innovationen bei Dichtungsdesign und -materialien voran. Die Dichtungshersteller konzentrierten sich auf die Entwicklung moderner Dichtungsflächenmaterialien, die Optimierung der Dichtungsgeometrie und die Integration von Merkmalen wie Spiralnuten und laserbearbeiteter Oberflächentopografie, um die Dichtungsleistung zu verbessern und den Verschleiß zu verringern.

Einsatz modernster Materialien wie Siliziumkarbid, Diamantbeschichtungen, Hochleistungspolymere

Die Verwendung moderner Materialien ist ein Markenzeichen der modernen Entwicklung von Gleitringdichtungen. Siliziumkarbid, ein Keramikmaterial mit ausgezeichneter Härte, Verschleißfestigkeit und chemischer Beständigkeit, ist bei anspruchsvollen Anwendungen mit abrasiven oder korrosiven Flüssigkeiten die bevorzugte Wahl für Dichtungsflächen. Diamantbeschichtungen, die mithilfe von CVD- (Chemical Vapor Deposition) oder PVD- (Physical Vapor Deposition) Verfahren aufgebracht werden, werden ebenfalls verwendet, um die Verschleißfestigkeit und Haltbarkeit von Dichtungsflächen zu verbessern.

Hochleistungspolymere wie Polytetrafluorethylen (PTFE), Polyetheretherketon (PEEK) und aromatische Polyamide (z. B. Kevlar) werden zunehmend in sekundären Dichtungselementen und anderen Dichtungskomponenten. Diese Materialien bieten eine ausgezeichnete chemische Beständigkeit, geringe Reibung und Hochtemperaturstabilität, sodass Gleitringdichtungen in einer Vielzahl anspruchsvoller Umgebungen zuverlässig funktionieren.

Integration von Funktionen wie laserbearbeiteter Oberflächentopographie für bessere Leistung

Fortschritte in der Fertigungstechnologie haben es Dichtungsherstellern ermöglicht, anspruchsvolle Funktionen in die Konstruktion von Gleitringdichtungen zu integrieren. Durch Laserbearbeitung konnte beispielsweise eine präzise Mikrotopografie auf Dichtungsflächen, wie Spiralnuten oder Vertiefungen, erzeugt werden, die die Schmierung verbessern, die Reibung verringern und die Dichtungsleistung steigern können.

Zu den weiteren Konstruktionsmerkmalen, die bei modernen Gleitringdichtungen immer häufiger vorkommen, gehören:

- Bidirektionale Dichtungsfunktionen, die einen effektiven Betrieb der Dichtungen in beiden Drehrichtungen ermöglichen

- Selbstausrichtende Dichtungsflächen gewährleisten optimalen Kontakt und optimale Dichtleistung auch bei Fehlausrichtung

- Druckausgeglichene Dichtungsflächen, die die Nettoschließkraft auf die Dichtungsflächen verringern und die Lebensdauer der Dichtung verlängern

- Flexible Sekundärdichtelemente aus Graphit für verbesserte chemische Verträglichkeit und Leistung bei hohen Temperaturen

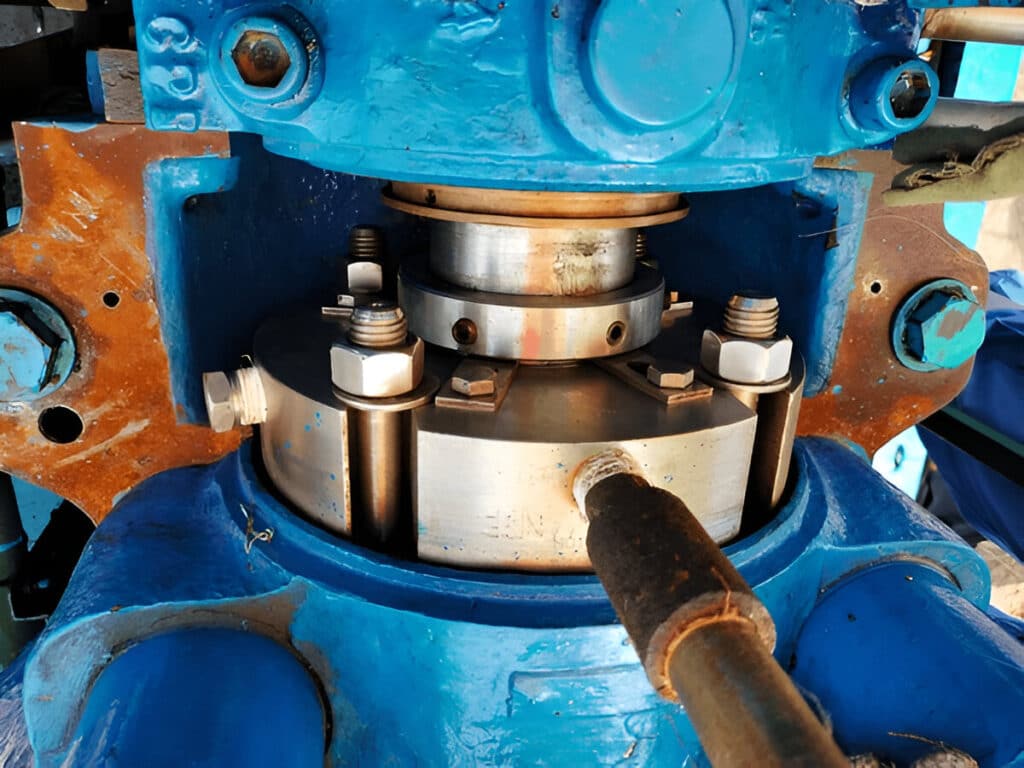

Einsatz modularer Patronendichtungen und geteilter Dichtungen für einfachere Installation und Wartung

Modulare Patronendichtungen sind in den letzten Jahrzehnten aufgrund ihrer einfachen Installation und Wartung immer beliebter geworden. Diese Dichtungen sind mit austauschbaren Komponenten ausgestattet, sodass Benutzer abgenutzte oder beschädigte Teile schnell austauschen können, ohne die gesamte Dichtungsbaugruppe austauschen zu müssen. Dieser modulare Ansatz reduziert Ausfallzeiten und Wartungskosten und bietet gleichzeitig mehr Flexibilität bei der Dichtungskonfiguration für bestimmte Anwendungen.

Geteilte Dichtungen, die aus zwei Hälften bestehen und um die Welle herum installiert werden können, ohne dass das Gerät komplett zerlegt werden muss, haben in der Dichtungsindustrie ebenfalls an Bedeutung gewonnen. Geteilte Dichtungen sind besonders vorteilhaft für Anwendungen, bei denen eine häufige Wartung der Dichtung erforderlich ist oder bei denen die Demontage des Geräts schwierig oder zeitaufwändig ist.