Energieeffizienz bei der Auswahl von Dichtungen ist entscheidend für die Optimierung industrieller Prozesse und die Senkung der Betriebskosten. Zu den wichtigsten Überlegungen gehören die Art der Dichtung (Gleitringdichtung oder Stopfpackung), Betriebsbedingungen, Dichtungsunterstützungssysteme und Wartungspraktiken.

Durch sorgfältige Bewertung dieser Faktoren und Implementierung von Strategien wie der richtigen Dichtungsauswahl, optimierten Supportsystemen und vorausschauender Wartung können Unternehmen die Energieeffizienz ihrer Dichtungslösungen deutlich verbessern.

Dichtungsarten und ihr Einfluss auf die Energieeffizienz

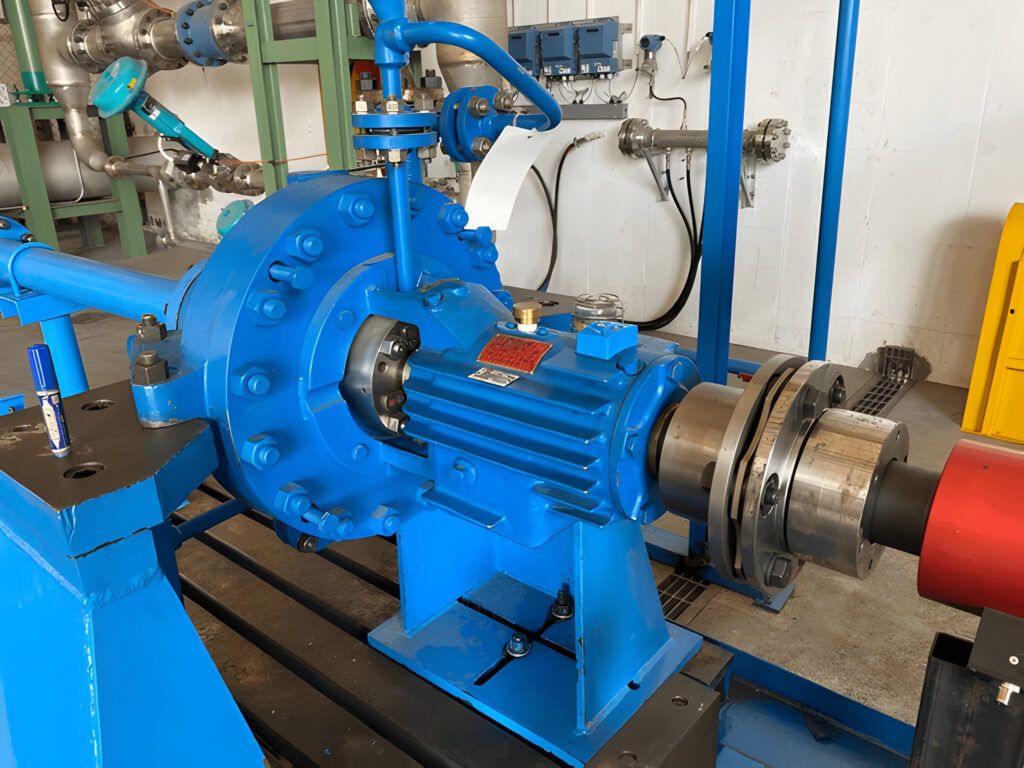

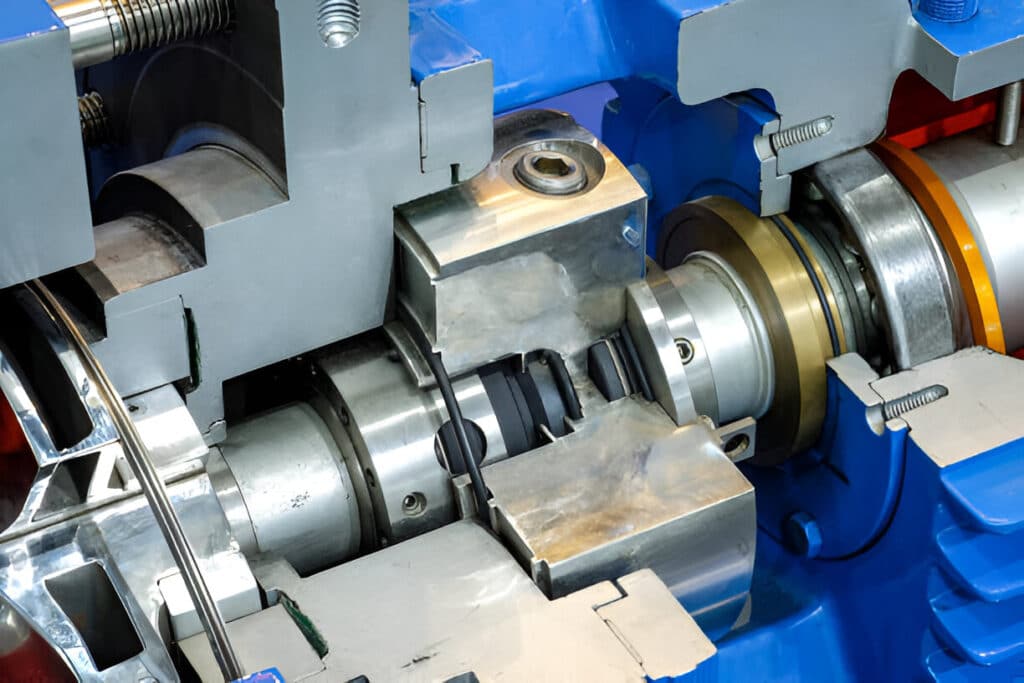

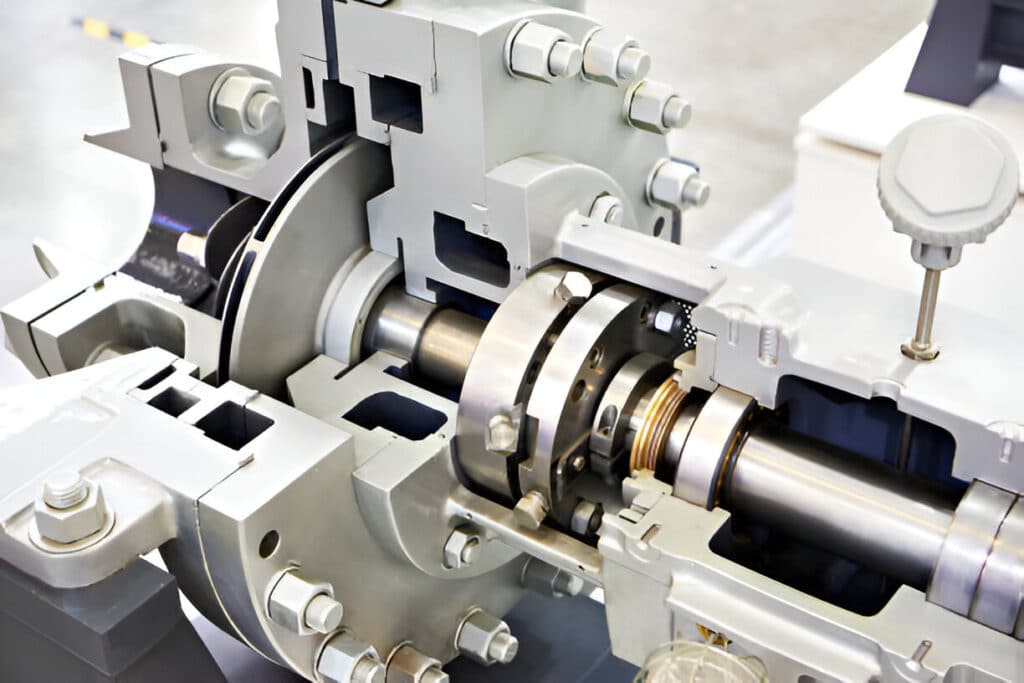

Gleitringdichtungen

Gleitringdichtungen bestehen aus zwei präzise konstruierten Flächen, die gegeneinander rotieren und so eine Barriere bilden, die Flüssigkeitslecks verhindert. Diese Dichtungen bieten aufgrund ihrer reibungsarmen Konstruktion in der Regel eine höhere Energieeffizienz. Die geringere Reibung führt zu einem geringeren Stromverbrauch, da weniger Energie durch Wärmeerzeugung an der Dichtungsschnittstelle verloren geht. Fortschrittliche Gleitringdichtungen kann Merkmale wie ausgewogene Designs oder spezielle Oberflächenmaterialien enthalten, um die Reibung weiter zu minimieren und die Energieeffizienz zu verbessern.

Stopfpackung

Bei Kompressionspackungen werden komprimierbare Materialien um eine Welle gewickelt, um eine Dichtung zu bilden. Kompressionspackungen sind zwar im Allgemeinen kostengünstiger als Gleitringdichtungen, führen jedoch häufig zu einem höheren Energieverbrauch. Die erhöhte Reibung zwischen der Packung und der rotierenden Welle führt zu einem höheren Leistungsverlust und einer höheren Wärmeentwicklung. Diese Energieineffizienz ist besonders ausgeprägt bei Hochgeschwindigkeitsanwendungen oder wenn die Packung zu fest angezogen wird, um Leckagen zu vermeiden.

Faktoren, die die Energieeffizienz von Dichtungen beeinflussen

Betriebsbedingungen

Temperatur, Druck, Geschwindigkeit und Medium haben einen erheblichen Einfluss auf die Energieeffizienz der Dichtung.

Hohe Temperaturen erhöhen Reibung und Verschleiß und verkürzen dadurch die Lebensdauer und Energieeffizienz der Dichtung. Optimale Temperaturbereiche variieren je nach Dichtungsmaterial. Fluorelastomere halten normalerweise bis zu 200 °C aus und Perfluorelastomere erreichen 300 °C.

Druck beeinflusst die Verformung und Kontaktkraft der Dichtung. Höhere Drücke erfordern robustere Dichtungen, was möglicherweise zu einer höheren Reibung führt. Beispielsweise funktionieren Gleitringdichtungen bis zu 70 MPa effizient, während Kompressionspackungen für niedrigere Drücke unter 35 MPa geeignet sind.

Die Wellengeschwindigkeit beeinflusst die Wärmeerzeugung und Schmierung. Höhere Geschwindigkeiten erfordern fortschrittliche Materialien und Designs, um die Effizienz aufrechtzuerhalten. Moderne Gleitringdichtungen können Geschwindigkeiten bis zu 50 m/s bewältigen, während Stopfpackungen auf 10 m/s begrenzt sind.

Medieneigenschaften wie Viskosität und Abrasivität beeinflussen die Dichtungsleistung. Viskose Flüssigkeiten erhöhen den Stromverbrauch, während abrasive Medien den Verschleiß beschleunigen. Beispielsweise PTFE-Dichtungen beständig gegen die meisten Chemikalien, möglicherweise jedoch nicht für Anwendungen mit hohen Temperaturen geeignet.

Dichtungsunterstützungssysteme

Die vom American Petroleum Institute (API) entwickelten API-Spülpläne zielen darauf ab, die Dichtungsleistung zu optimieren und den Energieverbrauch zu senken.

Zu den wichtigsten API-Flush-Plänen, die sich auf die Energieeffizienz auswirken, gehören:

- Plan 11: Nutzt die Prozessflüssigkeitszirkulation zum Kühlen und Schmieren der Dichtungsflächen. Dieser Plan ist energieeffizient für saubere, kühle Flüssigkeiten, kann aber bei heißen oder schmutzigen Anwendungen zusätzliche Energie erfordern.

- Plan 23: Verwendet einen Kühlmantel um die Dichtungskammer. Es ist für Hochtemperaturanwendungen effektiv, erfordert jedoch externe Kühlsysteme, was möglicherweise den Energieverbrauch erhöht.

- Plan 32: Spritzt saubere Flüssigkeit aus einer externen Quelle ein, um Schmierung und Kühlung zu verbessern. Dies verlängert zwar die Lebensdauer der Dichtung, kann jedoch den Gesamtenergieverbrauch des Systems erhöhen.

- Plan 53A/B/C: Diese Doppeldichtungen verwenden Sperrflüssigkeit Systeme. Sie bieten eine hervorragende Kontaminationskontrolle, erfordern jedoch zusätzliche Pumpenergie für die Flüssigkeitszirkulation.

- Plan 54: Verwendet ein externes Druckgas-Dichtungssystem. Es ist für bestimmte Anwendungen hocheffizient, erfordert jedoch Druckgas, was sich auf den Gesamtenergieverbrauch auswirkt.

Installation und Wartung der Dichtung

Eine falsche Installation kann zu vorzeitigem Dichtungsversagen, erhöhter Reibung und Energieverlusten führen. Um die Effizienz zu maximieren, befolgen Sie bei der Installation die Herstellerrichtlinien und bewährten Praktiken der Branche.

Implementieren Sie einen proaktiven Wartungsplan, der regelmäßige Inspektionen, Schmierkontrollen und den Austausch abgenutzter Komponenten umfasst. Dieser Ansatz hilft, unerwartete Ausfälle zu vermeiden und eine optimale Dichtungsleistung aufrechtzuerhalten.

Überwachen Sie Dichtungsspülsysteme regelmäßig, um sicherzustellen, dass sie mit den vorgesehenen Durchflussraten und Drücken arbeiten. Unsachgemäße Spülraten können zu unzureichender Kühlung, erhöhter Reibung und höherem Energieverbrauch führen. Passen Sie die Spülpläne nach Bedarf an, um eine optimale Effizienz aufrechtzuerhalten.

Strategien zur Verbesserung der Energieeffizienz von Dichtungen

Dichtungsauswahlverfahren

Analysieren Sie die spezifischen Betriebsbedingungen, einschließlich Temperatur, Druck, Geschwindigkeit und Medium. Diese Faktoren wirken sich direkt auf die Dichtungsleistung und den Energieverbrauch aus.

Überlegen Sie, welcher Dichtungstyp für die Anwendung am besten geeignet ist. Gleitringdichtungen bieten im Vergleich zu Stopfpackungen für rotierende Geräte oft eine bessere Energieeffizienz. Für statische Anwendungen sind Dichtungen oder O-Ringe möglicherweise besser geeignet.

Bewerten Sie die Dichtfläche Materialien sorgfältig. Moderne Materialien wie Siliziumkarbid oder Wolframkarbid können Reibung und Verschleiß verringern, was zu einer verbesserten Energieeffizienz und einer längeren Lebensdauer der Dichtung führt. Gleichen Sie die Materialhärte mit tribologischen Eigenschaften aus, um Wärmeentwicklung und Energieverlust zu minimieren.

Bewerten Sie das Dichtungsdesign und konzentrieren Sie sich dabei auf Merkmale, die die Energieeffizienz verbessern. Geteilte Dichtungen, kann beispielsweise die Installation und Wartung vereinfachen und so Ausfallzeiten und damit verbundene Energiekosten reduzieren. Ausgeglichene Dichtungskonstruktionen tragen dazu bei, die Belastung der Dichtungsflächen zu minimieren und so Reibung und Energieverbrauch zu reduzieren.

Optimierung von Dichtungsunterstützungssystemen

API bündige Pläne, ein integraler Bestandteil dieser Systeme, kann optimiert werden, um den Stromverbrauch zu senken und die Gesamtleistung zu verbessern.

- Implementierung eines Thermosiphonsystems (API-Plan 23) kann den Einsatz von Pumpen überflüssig machen und so den Energieverbrauch senken.

- Für Hochtemperaturanwendungen wird ein wassergekühlter Wärmetauscher (API-Plan 21) kann die Temperaturen in der Dichtungskammer effizient regeln und so thermische Belastungen und Energieverluste minimieren.

- Durch die Verwendung von Druckregelventilen in API-Plan 53A- oder 53B-Konfigurationen kann der optimale Sperrflüssigkeitsdruck aufrechterhalten und unnötiger Energieverbrauch reduziert werden.

- Bei Doppeldichtungen ist die Implementierung eines Niederdruck-Sperrflüssigkeitssystems (API-Plan 52) kann den Stromverbrauch im Vergleich zu Hochdruckalternativen erheblich senken.

- Implementierung von öffnungsgesteuerten Spülplänen (API-Plan 11 oder 31) kann die erforderliche Durchflussrate verringern und so den Energieverbrauch der Pumpe minimieren.

- Bei Anwendungen mit verschmutzten Prozessflüssigkeiten kann der Einsatz von Zyklonabscheidern (API-Plan 41) die Flüssigkeitsreinheit ohne zusätzlichen Energieeinsatz verbessern.

- Moderne Überwachungs- und Kontrollsysteme, wie sie in API-Plan 54, kann die Zirkulationsraten der Sperrflüssigkeit dynamisch basierend auf den Betriebsbedingungen in Echtzeit anpassen.

Prädiktive Wartung und Überwachung

Fortschrittliche Sensortechnologien und Datenanalysen ermöglichen die Echtzeitverfolgung der Dichtungsleistung und ermöglichen so eine proaktive Wartung und Energieoptimierung.

- Durch die Schwingungsanalyse werden frühzeitig Anzeichen von Dichtungsverschleiß oder Fehlausrichtung erkannt und Energieverluste durch erhöhte Reibung verhindert.

- Durch Wärmebildgebung lassen sich Hotspots in Dichtungssystemen identifizieren, die auf potenzielle Energieineffizienzen oder drohende Ausfälle hinweisen.

- Durch die Überwachung akustischer Emissionen werden Lecks in Dichtungen erkannt, bevor sie zu einem größeren Problem werden. So bleibt die Systemleistung erhalten und Produktverluste werden verhindert.

- Durch Druck- und Durchflussüberwachung werden optimale Dichtungsspülraten gewährleistet, wodurch unnötiger Energieverbrauch in Unterstützungssystemen minimiert wird.

Fortschrittliche Dichtungsmaterialien

Fluorpolymere wie Polytetrafluorethylen (PTFE) bieten eine ausgezeichnete chemische Beständigkeit und geringe Reibung. Diese Materialien eignen sich ideal für Dichtungen in aggressiven Umgebungen, da sie den Energieverlust durch Reibung verringern und die Lebensdauer der Dichtung verlängern.

Perfluorelastomere (FFKM) bieten eine hervorragende Temperatur- und Chemikalienbeständigkeit. Sie behalten ihre Dichtungseigenschaften auch unter extremen Bedingungen und gewährleisten eine gleichbleibende Energieeffizienz über einen weiten Bereich von Betriebsparametern hinweg.

Kohlenstoff-Graphit-Verbundwerkstoffe weisen eine außergewöhnliche Wärmeleitfähigkeit und selbstschmierende Eigenschaften auf. Diese Materialien sind besonders effektiv bei Trockenlaufanwendungen, da sie den Bedarf an externer Schmierung verringern und den Energieverbrauch minimieren.

Durch die Beschichtung von Dichtungsflächen mit diamantähnlichem Kohlenstoff (DLC) werden Reibung und Verschleiß drastisch reduziert. Diese Technologie ist besonders bei Hochgeschwindigkeitsanwendungen von Vorteil, bei denen die Energieverluste durch Reibung am stärksten ausgeprägt sind.

Vorteile energieeffizienter Dichtungslösungen

Reduzierter Energieverbrauch und geringere Betriebskosten

Durch die Minimierung von Reibung und Wärmeentwicklung verringern diese Dichtungen den Leistungsbedarf für den Betrieb von Pumpen, Kompressoren und anderen rotierenden Geräten. Diese Reduzierung des Energieverbrauchs führt direkt zu niedrigeren Stromrechnungen und geringeren Betriebskosten.

Verbesserte Anlagenzuverlässigkeit und reduzierte Ausfallzeiten

Diese Dichtungen unterliegen aufgrund ihrer optimierten Konstruktion und Materialien weniger Verschleiß und Abnutzung, was zu einer längeren Lebensdauer führt. Folglich verlängern sich die Wartungsintervalle und unerwartete Ausfälle werden minimiert, was zu längeren Betriebszeiten und höherer Produktivität führt.

Minimierte Umweltbelastung durch reduzierte Emissionen und Leckagen

Durch eine effektivere Abdichtung zwischen beweglichen Teilen verhindern diese Lösungen das Entweichen von Schadstoffen in die Umwelt. Diese Reduzierung von Emissionen und Leckagen entspricht nicht nur strengen Umweltschutzbestimmungen, sondern fördert auch die Nachhaltigkeitsziele des Unternehmens.

Verbesserte Gesamtanlageneffizienz und Nachhaltigkeit

Diese Dichtungen tragen zur Optimierung ganzer Systeme bei und verbessern die Leistung der angeschlossenen Geräte und Prozesse. Der kumulative Effekt dieser Verbesserungen führt zu einem nachhaltigeren Betrieb und reduziert den Ressourcenverbrauch und die Abfallerzeugung in der gesamten Anlage.